під виробничим процесом розуміється сукупність різноманітних, але пов'язаних між собою процесів праці і природних процесів, що забезпечують перетворення сировини в готовий продукт.

Виробничий процес складається з основних, допоміжних, обслуговуючих та побічних процесів.

До основним відносяться процеси, безпосередньо пов'язані з перетворенням вихідної сировини або матеріалів в готову продукцію (зерна в борошно, цукрових буряків в цукор). Сукупність цих процесів на підприємстві утворює основне виробництво.

На хлібоприймальних підприємствах, що здійснюють зберігання державних ресурсів зерна, до основних слід відносити також процеси, пов'язані з прийомом, розміщенням і зберіганням зерна.

призначення допоміжний х процесів - технічно обслуговувати основні процеси, надавати їм певні послуги: постачання енергією, виробництво інструменту і пристосувань, виконання ремонтних робіт.

обслуговуючі процеси здійснюють матеріальне обслуговування основного і допоміжного виробництв. Прийом, розміщення, зберігання сировини, матеріалів, готової продукції, Палива, їх транспортуванням від місць зберігання до місць споживання і т. П.

побічні процеси також сприяють перетворенню сировини в готовий продукт. Але ні сировину, але ні отримана продукція не відносяться до основної продукції підприємства. Це переробка і доробка відходів, одержуваних в основному виробництві та ін.

Всі процеси поділяються на стадії, а стадії - на окремі операції.

стадія виробництва - технологічно закінчена частина виробничого процесу, що характеризується такими змінами предмета праці, які обумовлюють перехід його в інший якісний стан (очищення цукрових буряків, упаковка продукції).

Кожна стадія об'єднує операції, технологічно родинні між собою, або операції певного цільового призначення.

Основним первинною ланкою виробничого процесу є операція.

виробнича операція - це частина процесу праці або виробництва, що виконується одним або групою робітників на окремому місці, одним і тим же предметом праці, за допомогою одних і тих же засобів праці.

за призначенням всі операції поділяються на три основні види:

1) технологічні (основні) - це операції, в процесі виконання яких в предмет праці (його стан, форму або зовнішній вигляд) вносяться певні зміни (сепарування молока, дроблення зерна і т. Д.);

2) контрольні - це операції, які не вносять ніяких змін в предмет праці, але які б виконання технологічних операцій (зважування і т. П.);

3) переміщують - операції, що змінюють положення предмета праці у виробництві (навантажувальні, розвантажувальні, транспортні).

Контрольні і переміщують операції разом складають групу допоміжних операцій.

За способом виконання (ступеня механізації) виділяють наступні операції:

- машинні - виконуються машинами під наглядом робітників (закочування консервів, очищення молока, подрібнення продуктів);

- машинно-ручні - виконуються машинами при безпосередній участі робітників (вибой борошна, зашивання мішків і т. П.);

- ручні операції - виконуються робітниками без участі машин (подача сировини на транспортери, укладання мішків у штабелі).

Співвідношення різних видів операцій в їх загальній кількості становить структуру виробничого процесу. На різних переробних підприємствах вона неоднакова.

Організацію виробництва в часі будують виходячи з таких принципів:

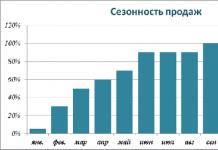

Ритмічність роботи підприємства і рівномірність випуску продукції;

Пропорційність виробничих підрозділів;

Паралельність (одночасність) виконання операцій і процесів виробництва;

Безперервність виробничих процесів.

принцип ритмічності передбачає роботу підприємства в запланованому ритмі (час між випуском однакових виробів або двох однакових партій виробів).

принцип пропорціональности виробничих підрозділів передбачає однакову продуктивність їх в одиницю часу.

принцип паралельності виконання операцій і процесів заснований на одночасному виконанні фаз, етапів або частин виробничого процесу.

принцип безперервності виробничого процесу передбачає ліквідацію перерв в обробці предметів праці. Безперервність процесу виключає створення запасу на робочих місцях, скорочує незавершене виробництво, що особливо важливо на підприємствах, де сировина та матеріали не можуть зберігатися тривалий час без охолодження, заморожування, консервування (плодоовощеконсервная, молочна, м'ясна промисловості).

метою організації виробничого процесу в просторі є забезпечення раціонального побудови його в часі.

Найбільша ефективність при організації виробничого процесу в просторі досягається в результаті використання точності, спеціалізації, кооперування і комбінування виробництва.

прямоточность виробничого процесу, характеризується тим, що на всіх фазах і операціях виробництва вироби проходять найкоротший шлях. У масштабах підприємства цехи розміщуються на території таким чином, щоб виключити далекі, поворотні, зустрічні та інші нераціональні перевезення. Т. е. Робочі місця та обладнання розташовуються в технологічній послідовності операцій.

внутризаводская спеціалізація являє собою процес відокремлення цехів і дільниць по випуску окремих видів продукції, її частин або виконання окремих стадій технологічного процесу. На переробних підприємствах застосовується технологічна, предметна і функціональна спеціалізації.

технологічна спеціалізація виробництва передбачає виділення вузького кола технологічних операцій і виконання операцій в окремих цехах або на виробничих ділянках.

Предметна спеціалізація виробництва передбачає створення окремих ліній з закінченим виробничим циклом з випуску одного або декількох подібних за технологією виготовлення виробів.

функціональної називається спеціалізація всіх підрозділів виробництва на виконанні однієї або обмеженого кола функцій.

кооперуваннявиробництва на підприємстві здійснюється організацією спільної роботи його підрозділів з випуску продукції. Принцип кооперування виробництва полягає у використанні послуг одних цехів іншими.

Пошук раціональних форм кооперування призводить в ряді випадків до створення комбінованих виробництв.

комбінування виробництва передбачає поєднання в одному підприємстві різних виробництв, Що представляють собою послідовні ступені обробки сировини або грають допоміжну роль по відношенню один до одного.

Туровець О.Г., Родіонов В.Б., Бухалков М.І. Глава з книги «Організація виробництва та управління підприємством»

ВД «ИНФРА-М», 2007

10.1. Поняття про виробничий процес

Сучасне виробництво являє собою складний процес перетворення сировини, матеріалів, напівфабрикатів та інших предметів праці в готову продукцію, що задовольняє потребам суспільства.

Сукупність усіх дій людей і знарядь праці, що здійснюються на підприємстві для виготовлення конкретних видів продукції, називається виробничим процесом.

Основною частиною виробничого процесу є технологічні процеси, які містять цілеспрямовані дії по зміні і визначення стану предметів праці. В ході реалізації технологічних процесів відбувається зміна геометричних форм, розмірів і фізико-хімічних властивостей предметів праці.

Поряд з технологічними виробничий процес включає також і нетехнологічні процеси, які не мають на меті зміну геометричних форм, розмірів або фізико-хімічних властивостей предметів праці або перевірку їх якості. До таких процесів відносяться транспортні, складські, вантажно-розвантажувальні, комплектувальні і деякі інші операції і процеси.

У виробничому процесі трудові процеси поєднуються з природними, в яких зміна предметів праці відбувається під впливом сил природи без участі людини (наприклад, сушка пофарбованих деталей на повітрі, охолодження виливків, старіння литих деталей і т. Д.).

Різновиди виробничих процесів. За своїм призначенням та ролі у виробництві процеси поділяються на основні, допоміжні та обслуговуючі.

основними називаються виробничі процеси, в ході яких здійснюється виготовлення основної продукції, що випускається підприємством. Результатом основних процесів в машинобудуванні є випуск машин, апаратів і приладів, що складають виробничу програму підприємства і відповідних його спеціалізації, а також виготовлення запасних частин до них для постачання споживачеві.

До допоміжним відносяться процеси, що забезпечують безперебійне протікання основних процесів. Їх результатом є продукція, яка використовується на самому підприємстві. Допоміжними є процеси по ремонту обладнання, виготовлення оснастки, вироблення пара і стисненого повітря і т. Д.

обслуговуючими називаються процеси, в ході реалізації яких виконуються послуги, необхідні для нормального функціонування і основних, і допоміжних процесів. До них відносяться, наприклад, процеси транспортування, складування, підбору та комплектування деталей і т. Д.

В сучасних умовах, особливо в автоматизованому виробництві, спостерігається тенденція до інтеграції основних і обслуговуючих процесів. Так, в гнучких автоматизованих комплексах об'єднані в єдиний процес основні, комплектувальні, складські та транспортні операції.

Сукупність основних процесів утворює основне виробництво. На підприємствах машинобудування основне виробництво складається з трьох стадій: заготівельної, обробної і складальної. стадією виробничого процесу називається комплекс процесів і робіт, виконання яких характеризує завершення певної частини виробничого процесу і пов'язане з переходом предмета праці з одного якісного стану в інший.

До заготівельної стадії відносяться процеси отримання заготовок - різання матеріалів, лиття, штампування. Переробна стадія включає процеси перетворення заготовок в готові деталі: механічну обробку, термообробку, фарбування і гальванічні покриття і т. д. складальна стадія - заключна частина виробничого процесу. У неї входять складання вузлів і готових виробів, регулювання і налагодження машин і приладів, їх випробування.

Склад і взаємні зв'язки основних, допоміжних і обслуговуючих процесів утворюють структуру виробничого процесу.

В організаційному плані виробничі процеси поділяються на прості і складні. простими називаються виробничі процеси, що складаються з послідовно здійснюваних дій над простим предметом праці. Наприклад, виробничий процес виготовлення однієї деталі або партії однакових деталей. складний процес являє собою поєднання простих процесів, що здійснюються над безліччю предметів праці. Наприклад, процес виготовлення складальної одиниці або всього виробу.

10.2. Наукові принципи організації процесів виробництва

Діяльність з організації виробничих процесів. Різноманітні виробничі процеси, в результаті яких створюється промислова продукція, необхідно відповідним чином організувати, забезпечивши їх ефективне функціонування з метою випуску конкретних видів продукції високої якості і в кількостях, що задовольняють потреби народного господарства і населення країни.

Організація виробничих процесів полягає в об'єднанні людей, знарядь і предметів праці в єдиний процес виробництва матеріальних благ, а також в забезпеченні раціонального поєднання в просторі і в часі основних, допоміжних і обслуговуючих процесів.

Просторове поєднання елементів виробничого процесу і всіх його різновидів реалізується на основі формування виробничої структури підприємства та назв підрозділів. У зв'язку з цим найважливішими видами діяльності є вибір і обгрунтування виробничої структури підприємства, тобто визначення складу і спеціалізації входять до нього підрозділів і встановлення раціональних взаємозв'язків між ними.

В ході розробки виробничої структури виконуються проектні розрахунки, пов'язані з визначенням складу парку обладнання, урахуванням його продуктивності, взаємозамінності, можливості ефективного використання. Розробляються також раціональні планування підрозділів, розміщення обладнання, робочих місць. Створюються організаційні умови для безперебійної роботи обладнання і безпосередніх учасників виробничого процесу - робітників.

Одним з основних аспектів формування виробничої структури є забезпечення взаємопов'язаного функціонування всіх складових виробничого процесу: підготовчих операцій, основних виробничих процесів, технічне обслуговування. Необхідно всебічно обгрунтувати найбільш раціональні для конкретних виробничо-технічних умов організаційні форми і методи здійснення тих чи інших процесів.

Важливий елемент організації виробничих процесів - організація праці працюючих, конкретно реалізує з'єднання робочої сили із засобами виробництва. Методи організації праці в значній мірі визначаються формами виробничого процесу. У центрі уваги в зв'язку з цим повинні стати забезпечення раціонального розподілу праці та визначення на цій основі професійно-кваліфікаційного складу робітників, наукова організація і оптимальне обслуговування робочих місць, всемірне поліпшення і оздоровлення умов праці.

Організація виробничих процесів передбачає також поєднання їх елементів у часі, що зумовлює певний порядок виконання окремих операцій, раціональне поєднання часу виконання різних видів робіт, визначення календарно-планових нормативів руху предметів праці. Нормальний перебіг процесів у часі забезпечується також порядком запуску-випуску виробів, створенням необхідних запасів (резервів) і виробничих заділів, безперебійним постачанням робочих місць інструментом, заготовками, матеріалами. Важливим напрямком цієї діяльності є організація раціонального руху матеріальних потоків. Ці завдання вирішуються на основі розробки і впровадження систем оперативного планування виробництва з урахуванням типу виробництва і техніко-організаційних особливостей виробничих процесів.

Нарешті, в ході організації процесів виробництва на підприємстві важливе місце відводиться розробці системи взаємодії окремих виробничих підрозділів.

Принципи організації виробничого процесу являють собою вихідні положення, на основі яких здійснюються побудова, функціонування і розвиток виробничих процесів.

принцип диференціації передбачає поділ виробничого процесу на окремі частини (процеси, операції) і їх закріплення за відповідними підрозділами підприємства. Принципом диференціації протистоїть принцип комбінування, Який означає об'єднання всіх або частини різнохарактерних процесів з виготовлення певних видів продукції в межах однієї ділянки, цеху або виробництва. Залежно від складності виробу, обсягу виробництва, характеру застосовуваного обладнання виробничий процес може бути зосереджений в якому-небудь одному виробничому підрозділі (цеху, дільниці) або розосереджений за кількома підрозділам. Так, на машинобудівних підприємствах при значному випуску однотипних виробів організовуються самостійні механічні та складальні виробництва, цехи, а при невеликих партіях продукції, що випускається можуть бути створені єдині Механоскладальні цехи.

Принципи диференціації та комбінування поширюються і на окремі робочі місця. Конвеєр, наприклад, являє собою диференційований комплекс робочих місць.

В практичної діяльності по організації виробництва пріоритет у використанні принципів диференціації або комбінування повинен віддаватися тим принципом, який забезпечить найкращі економічні та соціальні характеристики виробничого процесу. Так, потокове виробництво, яке відрізняється високим ступенем диференціації виробничого процесу, дозволяє спрощувати його організацію, удосконалювати навички робітників, підвищувати продуктивність праці. Однак надмірна диференціація підвищує стомлюваність робітників, велика кількість операцій збільшує потребу в обладнанні та виробничих площах, веде до зайвих витрат на переміщення деталей і т. Д.

принцип концентрації означає зосередження певних виробничих операцій з виготовлення технологічно однорідної продукції або виконання функціонально-однорідних робіт на окремих робочих місцях, ділянках, в цехах або виробництвах підприємства. Доцільність концентрації однорідних робіт на окремих ділянках виробництва обумовлена \u200b\u200bнаступними факторами: спільністю технологічних методів, що викликають необхідність застосування однотипного обладнання; можливостями обладнання, наприклад обробних центрів; зростанням обсягів випуску окремих видів продукції; економічною доцільністю концентрації виробництва певних видів продукції або виконання однорідних робіт.

При виборі того чи іншого напрямку концентрації необхідно враховувати переваги кожного з них.

При концентрації в підрозділі технологічно однорідних робіт потрібна менша кількість дублюючого обладнання, підвищується гнучкість виробництва і з'являється можливість швидкого переходу на випуск нової продукції, зростає завантаження устаткування.

При концентрації технологічно однорідної продукції скорочуються витрати на транспортування матеріалів і виробів, зменшується тривалість виробничого циклу, спрощується управління ходом виробництва, скорочується потреба в виробничих площах.

принцип спеціалізації заснований на обмеженні різноманітності елементів виробничого процесу. Реалізація цього принципу передбачає закріплення за кожним робочим місцем і кожним підрозділом строго обмеженою номенклатури робіт, операцій, деталей або виробів. На противагу принципу спеціалізації принцип універсалізації передбачає таку організацію виробництва, при якій кожне робоче місце або виробничий підрозділ зайнято виготовленням деталей і виробів широкого асортименту або виконанням різнорідних виробничих операцій.

Рівень спеціалізації робочих місць визначається спеціальним показником - коефіцієнтом закріплення операцій До з.о, який характеризується кількістю деталеоперацій, виконуваних на робочому місці за певний проміжок часу. Так, при До з.о \u003d 1 має місце вузька спеціалізація робочих місць, при якій протягом місяця, кварталу на робочому місці виконується одна деталеоперація.

Характер спеціалізації підрозділів і робочих місць багато в чому визначається обсягом виробництва однойменних деталей. Найвищого рівня спеціалізація досягає при випуску одного виду продукції. Найбільш типовим прикладом вузькоспеціалізованих виробництв є заводи з виробництва тракторів, телевізорів, автомашин. Збільшення номенклатури виробництва знижує рівень спеціалізації.

Високий ступінь спеціалізації підрозділів і робочих місць сприяє зростанню продуктивності праці за рахунок вироблення трудових навичок робітників, можливостей технічного оснащення праці, зведення до мінімуму витрат по переналадке верстатів і ліній. Разом з тим вузька спеціалізація знижує необхідну кваліфікацію робітників, обумовлює монотонність праці і, як наслідок, веде до швидкої стомлюваності робітників, обмежує їх ініціативу.

В сучасних умовах посилюється тенденція до універсалізації виробництва, що визначається вимогами науково технічного прогресу по розширенню номенклатури продукції, що випускається, появою багатофункціонального обладнання, завданнями вдосконалення організації праці в напрямку розширення трудових функцій робочого.

принцип пропорційності полягає в закономірному поєднанні окремих елементів виробничого процесу, яке виражається в певному кількісному співвідношенні їх один з одним. Так, пропорційність за виробничою потужністю передбачає рівність потужностей ділянок або коефіцієнтів завантаження устаткування. В цьому випадку пропускна здатність заготівельних цехів відповідає потребі в заготовках механічних цехів, а пропускна здатність цих цехів - потреби складального цеху в необхідних деталях. Звідси випливає вимога мати в кожному цеху обладнання, площі, робочу силу в такій кількості, яке забезпечувало б нормальну роботу всіх підрозділів підприємства. Таке ж співвідношення пропускної здатності має існувати і між основним виробництвом, з одного боку, і допоміжними і обслуговуючими підрозділами - з іншого.

Порушення принципу пропорційності веде до диспропорцій, появи вузьких місць у виробництві, внаслідок чого погіршується використання обладнання і робочої сили, зростає тривалість виробничого циклу, збільшуються заділи.

Пропорційність в робочій силі, площах, устаткуванні встановлюється вже при проектуванні підприємства, а потім уточнюється при розробці річних виробничих планів шляхом проведення так званих об'ємних розрахунків - при визначенні потужностей, чисельності працюючих, потреби в матеріалах. Пропорції встановлюють на основі системи нормативів і норм, які визначають кількість взаємних зв'язків між різними елементами виробничого процесу.

Принцип пропорційності передбачає одночасне виконання окремих операцій або частин виробничого процесу. Він базується на положенні про те, що частини розчленованого виробничого процесу повинні бути суміщені в часі і виконуватися одночасно.

Виробничий процес виготовлення машини складається з великого числа операцій. Цілком очевидно, що виконання їх послідовно одна за одною викликало б збільшення тривалості виробничого циклу. Тому окремі частини процесу виготовлення продукції повинні виконуватися паралельно.

паралельність досягається: при обробці однієї деталі на одному верстаті кількома інструментами; одночасною обробкою різних деталей однієї партії за цією операцією на декількох робочих місцях; одночасною обробкою тих же деталей з різних операцій на кількох робочих місцях; одночасним виготовленням різних деталей одного і того ж вироби на різних робочих місцях. Дотримання принципу паралельності веде до скорочення тривалості виробничого циклу і часу пролежування деталей, до економії робочого часу.

під прямоточні розуміють такий принцип організації виробничого процесу, при дотриманні якого всі стадії і операції виробничого процесу здійснюються в умовах найкоротшого шляху предмета праці від початку процесу до його кінця. Принцип прямо точності вимагає забезпечення прямолінійного руху предметів праці в технологічному процесі, усунення різного роду петель і зворотних рухів.

Досягти повної прямоточности можна шляхом просторового розташування операцій і частин виробничого процесу в порядку проходження технологічних операцій. Необхідно також при проектуванні підприємств домагатися розташування цехів і служб в послідовності, яка передбачає мінімальну відстань між суміжними підрозділами. Слід прагнути до того, щоб деталі і складальні одиниці різних виробів мали однакову або подібну послідовність протікання стадій і операцій виробничого процесу. При реалізації принципу прямоточности виникає також завдання оптимального розташування обладнання і робочих місць.

Принцип прямо точності більшою мірою проявляється в умовах поточного виробництва, при створенні предметно-замкнутих цехів і дільниць.

Дотримання вимог прямоточности веде до впорядкування вантажопотоків, скорочення вантажообігу, зменшення витрат на транспортування матеріалів, деталей і готових виробів.

принцип ритмічності означає, що всі окремі виробничі процеси і єдиний процес виробництва певного виду продукції повторюються через встановлені періоди часу. Розрізняють ритмічність випуску продукції, роботи, виробництва.

Ритмічністю випуску називається випуск однакового або рівномірно збільшується (зменшується) кількості продукції за рівні інтервали часу. Ритмічність роботи - це виконання рівних обсягів робіт (за кількістю і складом) за рівні інтервали часу. Ритмічність виробництва означає дотримання ритмічного випуску продукції і ритмічності роботи.

Ритмічна робота без ривків і штурмівщини - основа зростання продуктивності праці, оптимального завантаження обладнання, повного використання кадрів і гарантія випуску продукції високої якості. Рівномірна робота підприємства залежить від ряду умов. Забезпечення ритмічності - комплексна задача, яка потребує вдосконалення всієї організації виробництва на підприємстві. Першорядне значення мають правильна організація оперативного планування виробництва, дотримання пропорційності виробничих потужностей, вдосконалення структури виробництва, належна організація матеріально-технічного постачання і технічного обслуговування виробничих процесів.

принцип безперервності реалізується в таких формах організації виробничого процесу, при яких всі його операції здійснюються безперервно, без перебоїв, і всі предмети праці безперервно рухаються з операції на операцію.

Повністю принцип безперервності виробничого процесу реалізується на автоматичних та безперервно-потокових лініях, на яких виготовляються або збираються предмети праці, які мають операції однаковою або кратною такту лінії тривалості.

У машинобудуванні переважають дискретні технологічні процеси, і тому виробництва з високим ступенем синхронізації тривалості операцій тут не є переважаючими.

Перериване рух предметів праці пов'язане з перервами, які виникають в результаті пролежування деталей на кожній операції, між операціями, ділянками, цехами. Ось чому реалізація принципу безперервності вимагає ліквідації або мінімізації перерв. Рішення такого завдання може бути досягнуто на основі дотримання принципів пропорційності і ритмічності; організації паралельного виготовлення деталей однієї партії або різних деталей одного виробу; створення таких форм організації процесів виробництва, при яких синхронізуються час початку виготовлення деталей на даній операції і час закінчення виконання попередньої операції і т. д.

Порушення принципу безперервності, як правило, викликає перебої в роботі (простої робітників і устаткування), веде до збільшення тривалості виробничого циклу і розміру незавершеного виробництва.

Принципи організації виробництва на практиці діють не ізольовано, вони тісно переплітаються в кожному виробничому процесі. При вивченні принципів організації слід звернути увагу на парний характер деяких з них, їх взаємозв'язок, перехід в свою протилежність (диференціація і комбінування, спеціалізація і універсалізація). Принципи організації розвиваються нерівномірно: в той чи інший період якийсь принцип висувається на перший план або набуває другорядного значення. Так, йде в минуле вузька спеціалізація робочих місць, вони стають все більш універсальними. Принцип диференціації починає все більше замінюватися принципом комбінування, застосування якого дозволяє будувати виробничий процес на основі єдиного потоку. У той же час в умовах автоматизації зростає значення принципів пропорційності, безперервності, прямо точності.

Ступінь реалізації принципів організації виробництва має кількісний вимір. Тому на додаток до діючих методів аналізу виробництва повинні бути розроблені і застосовуватися на практиці форми і методи аналізу стану організації виробництва і реалізації її наукових принципів. Методи розрахунку ступеня реалізації деяких принципів організації виробничих процесів будуть приведені в гл. 20.

Дотримання принципів організації виробничих процесів має велике практичне значення. Втілення в життя цих принципів є справою всіх ланок управління виробництвом.

10.3. Просторова організація виробничих процесів

Виробнича структура підприємства. Поєднання частин виробничого процесу в просторі забезпечується виробничою структурою підприємства. Під виробничою структурою розуміються сукупність виробничих одиниць підприємства, що входять до його складу, а також форми взаємозв'язків між ними. В сучасних умовах виробничий процес може розглядатися в двох його різновидах:

- як процес матеріального виробництва з кінцевим результатом - товарною продукцією;

- як процес проектного виробництва з кінцевим результатом - науково-технічним продуктом.

Характер виробничої структури підприємства залежить від видів його діяльності, основними з яких є наступні: науково-дослідна, виробнича, науково-виробнича, виробничо-технічна, управлінсько-господарська.

Пріоритет відповідних видів діяльності визначає структуру підприємства, частку наукових, технічних і виробничих підрозділів, співвідношення чисельності робітників і ІТП.

Склад підрозділів підприємства, що спеціалізується на виробничої діяльності, Визначається особливостями конструкції виробленої продукції і технології її виготовлення, масштабами виробництва, спеціалізацією підприємства і що склалися кооперованими зв'язками. На рис. 10.1 представлена \u200b\u200bсхема взаємозв'язків факторів, що визначають виробничу структуру підприємства.

Мал. 10.1. Схема взаємозв'язків факторів, що визначають виробничу структуру підприємства

В сучасних умовах великий вплив на структуру підприємства надає форма власності. Перехід від державної до інших форм власності - приватної, акціонерної, орендної - наводить, як правило, до скорочення зайвих ланок і структур, чисельності контрольного апарату, зменшує дублювання в роботі.

В даний час широкого поширення набули різні форми організації підприємств; існують малі, середні та великі підприємства, Виробнича структура кожного з них володіє відповідними особливостями.

Виробнича структура малого підприємства відрізняється простотою. Вона, як правило, має мінімум або не має зовсім внутрішніх структурних виробничих підрозділів. На малих підприємствах незначний апарат управління, широко застосовується поєднання управлінських функцій.

Структура середніх підприємств передбачає виділення в їх складі цехів, а при безцеховою структурі - ділянок. Тут вже створюються мінімально необхідні для забезпечення функціонування підприємства власні допоміжні та обслуговуючі підрозділи, відділи та служби апарату управління.

Великі підприємства в обробній промисловості мають в своєму складі весь набір виробничих, обслуговуючих і керуючих підрозділів.

На основі виробничої структури розробляється генеральний план підприємства. Під генеральним планом розуміється просторове розташування всіх цехів і служб, а також транспортних шляхів і комунікацій на території підприємства. При розробці генерального плану забезпечується прямоточность матеріальних потоків. Цехи повинні бути розташовані відповідно послідовності виконання виробничого процесу. Служби і цехи, пов'язані між собою, необхідно розміщувати в безпосередній близькості.

Розвиток виробничої структури об'єднань. Виробничі структури об'єднань в сучасних умовах зазнають суттєвих змін. Для виробничих об'єднань в обробній промисловості, зокрема в машинобудуванні, характерні такі напрями вдосконалення виробничих структур:

- концентрація виробництва однорідної продукції або виконання однотипних робіт в єдиних спеціалізованих підрозділах об'єднання;

- поглиблення спеціалізації структурних підрозділів підприємств - виробництв, цехів, філій;

- інтеграція в єдиних науково-виробничих комплексах робіт зі створення нових видів продукції, її освоєння у виробництві і організації випуску в необхідних для споживача кількостях;

- розосередження виробництва на основі створення в складі об'єднання вузькоспеціалізованих підприємств різних розмірів;

- подолання сегментації в побудові виробничих процесів і створення єдиних потоків виготовлення продукції без виділення цехів, дільниць;

- універсалізація виробництва, яка полягає у випуску різної за призначенням продукції, комплектуемой з однорідних за конструкцією і технології вузлів і деталей, а також в організації виробництва супутніх виробів;

- широкий розвиток кооперації по горизонталі між підприємствами, що входять в різні об'єднання, з метою скорочення витрат виробництва за рахунок збільшення масштабів випуску однотипної продукції і повного завантаження потужностей.

Створення і розвиток великих об'єднань втілило в життя нову форму виробничої структури, яка характеризується виділенням в їх складі спеціалізованих виробництв оптимального розміру, побудованих за принципом технологічної та предметної спеціалізації. Така структура передбачає також максимальну концентрацію заготівельних, допоміжних і обслуговуючих процесів. Нова форма виробничої структури отримала назву многопроизводственной. У 80-х роках вона знайшла широке застосування на підприємствах автомобільної, електротехнічної та інших галузей промисловості.

Нижегородське об'єднання по виробництву автомобілів, наприклад, включає головне підприємство і сім заводів-філій. Головне підприємство має в своєму складі десять спеціалізованих виробництв: вантажних, легкових автомобілів, двигунів, мостів вантажних автомобілів, металургійне, ковальсько-рессорное, інструментальне та ін. Кожне з цих виробництв об'єднує групу основних і допоміжних цехів, має певну самостійність, зберігає тісні зв'язки з іншими підрозділами підприємства і користується правами, встановленими для структурних одиниць об'єднання. Типова структура виробництва приведена на рис. 10.2.

На більш високому якісному рівні реалізована многопроизводственной структура на Волзькому автозаводі. Виготовлення автомобілів тут зосереджено в чотирьох основних виробництвах: металургійному, пресовому, механо-складальному і складально-ковальському. Крім того, виділені і допоміжні виробництва. Кожне з них - самостійний завод із замкнутим виробничим циклом. До складу виробництв входять цехи. Але цехи на ВАЗі зазнали істотних змін. Вони звільнені від турбот по забезпеченню виробництва, ремонту і технічного обслуговування обладнання, утримання та прибирання приміщень і т. Д. За виробничим цехом ВАЗа залишена єдине завдання - якісно і в строк випускати закріплені за ним вироби. Структура управління цехом максимально спрощена. Це - начальник цеху, два його заступники по змінах, начальники ділянок, майстри, бригадири. Всі завдання забезпечення, підготовки виробництва і обслуговування вирішуються централізовано апаратом управління виробництвом.

Мал. 10.2. Типова структура виробництва

У кожному виробництві створені відділи: проектно-технологічний, конструкторський, по інструменту і оснастки, аналізу і планування ремонту обладнання. Тут же утворені єдині служби оперативно-календарного планування та диспетчеризація, матеріально-технічного забезпечення, організації праці і заробітної плати.

До складу виробництва входять великі спеціалізовані цехи: ремонтний, виготовлення і ремонту оснастки, транспортно-складських операцій, прибирання приміщень та інші. Створення в виробництвах потужних інженерних служб і виробничих підрозділів, кожне з яких повністю вирішує покладені на них завдання у своїй області, дозволило на принципово новій основі створити нормальні умови для ефективної роботи основних виробничих цехів.

В основу організації цехів і дільниць покладені принципи концентрації і спеціалізації. Спеціалізація цехів та виробничих ділянок може бути здійснена за видами робіт - технологічна спеціалізація або по видам виготовленої продукції - предметна спеціалізація. Прикладами виробничих підрозділів технологічної спеціалізації на машинобудівному підприємстві є ливарний, термічний або гальванічний цехи, токарний, шліфувальний ділянки в механічному цеху; предметної спеціалізації - цех корпусних деталей, ділянка валів, цех по виготовленню редукторів і ін.

Якщо в межах цеху або ділянки здійснюється закінчений цикл виготовлення виробу або деталі, цей підрозділ називається предметно-замкнутим.

При організації цехів і дільниць необхідно ретельно проаналізувати переваги і недоліки всіх видів спеціалізації. При технологічній спеціалізації забезпечується високе завантаження устаткування, досягається висока гнучкість виробництва при освоєнні нової продукції і зміні об'єктів виробництва. У той же час не може оперативно-виробниче планування, подовжується виробничий цикл, знижується відповідальність за якість продукції.

Застосування предметної спеціалізації, дозволяючи концентрувати всі роботи з виробництва деталі або вироби в рамках одного цеху, дільниці, підвищує відповідальність виконавців за якість продукції і виконання завдань. Предметна спеціалізація створює передумови для організації поточного та автоматизованого виробництва, забезпечує реалізацію принципу точності, спрощує планування і облік. Однак тут не завжди вдається досягти повного завантаження устаткування, великих витрат вимагає перебудова виробництва на випуск нової продукції.

Значними економічними перевагами володіють і предметно-замкнуті цехи і ділянки, організація яких дозволяє скоротити тривалість виробничого циклу виготовлення виробів в результаті повного або часткового усунення зустрічних або вікових переміщень, спростити систему планування та оперативного управління ходом виробництва. Практичний досвід вітчизняних і зарубіжних підприємств дозволяє дати таку угруповання правил, якими слід керуватися при вирішенні питання про застосування предметного або технологічного принципу побудови цехів і дільниць.

предметний принцип рекомендується застосовувати в наступних випадках: при випуску одного або двох стандартних виробів, при великому обсязі і високого ступеня стабільності випуску виробів, при можливості хорошого збалансування обладнання і робочої сили, при мінімумі контрольних операцій і незначній кількості переналадок; технологічний - при випуску великої номенклатури виробів, при їх відносно невисокою серійності, при неможливості збалансувати обладнання та робочу силу, при великій кількості контрольних операцій та значній кількості переналадок.

Організація виробничих ділянок. Організація ділянок визначається видом їх спеціалізації. Вона передбачає вирішення великого числа завдань, що включають підбір об'єктів виробництва; розрахунок необхідного обладнання та його планування; визначення розмірів партій (серій) деталей і періодичності їх запуску-випуску; закріплення за кожним робочим місцем робіт і операцій, побудова графіків; розрахунок потреби в кадрах; проектування системи обслуговування робочих місць. Останнім часом в об'єднаннях стали формуватися науково-виробничі комплекси, що інтегрують всі етапи циклу «Дослідження - розробка - виробництво».

У Санкт-Петербурзькому об'єднанні «Світлана» вперше в країні було створено чотири науково-виробничі комплекси. Комплекс - це єдиний підрозділ, що спеціалізується на розробці та виробництві виробів певного профілю. Він створюється на базі конструкторських бюро головного заводу. До його складу, крім КБ, входять цехи основного виробництва і спеціалізовані філії. Науково-виробнича діяльність комплексів здійснюється на основі внутрішньогосподарського розрахунку.

Науково-виробничі комплекси ведуть конструкторську і технологічну підготовку виробництва, залучаючи для виконання робіт, пов'язаних з освоєнням нової продукції, відповідні підрозділи об'єднання. Керівнику конструкторського бюро надані права наскрізного планування всіх етапів підготовки виробництва - від дослідження до організації серійного випуску. Він несе відповідальність не тільки за якість і терміни розробки, а й за освоєння серійного випуску нової продукції і виробничу діяльність цехів і філіалів, що входять в комплекс.

В умовах переходу підприємств до ринкової економіки відбувається подальший розвиток виробничої структури об'єднань на основі підвищення господарської самостійності входять до їх складу підрозділів.

Як приклад створення і реалізації нової організаційної форми в умовах переходу до ринку можна привести створення акціонерного товариства - науково-виробничого концерну в об'єднанні «Енергія» (м Воронеж). На базі підрозділів концерну створено понад 100 самостійних науково-виробничих комплексів, об'єднань першого рівня і підприємств, що мають повну юридичну самостійність і розрахункові рахунки в комерційному банку. При створенні самостійних об'єднань і підприємств використані: різноманіття форм власності (державна, орендна, змішана, акціонерна, кооперативна); різноманіття організаційних структур самостійних підприємств і об'єднань, чисельний склад яких варіюється від 3 до 2350 чоловік; різноманіття видів діяльності (науково-виробнича, організаційно-господарська, виробничо-технічна).

У концерні 20 предметних і функціональних науково-виробничих комплексів, що поєднують у своєму складі науково-дослідні, конструкторські, технологічні підрозділи і виробництва, що спеціалізуються на розробці та виробництві певних видів продукції або виконанні технологічно однорідних робіт. Ці комплекси створені за рахунок реформування досвідченого і серійного заводів і на базі науково-дослідного інституту. Залежно від чисельності та обсягів робіт вони функціонують як об'єднання першого рівня, підприємства або малі підприємства.

Науково-виробничі комплекси повністю проявили свої переваги в період конверсії в умовах різкої зміни номенклатури виробів. Після отримання самостійності підприємства добровільно організували об'єднання першого рівня - науково-виробничі комплекси або фірми - і заснували концерн, централізувавши відповідно до Статуту 10 основних функцій. Вищим органом управління концерну є збори акціонерів. Координацію робіт з виконання централізованих функцій виконують рада директорів і функціональні підрозділи концерну, що працюють на умовах повної самоокупності. Підрозділи, які виконують обслуговуючі та допоміжні функції, також працюють на договірній основі і мають повну юридичну й економічну самостійність.

Зображена на рис. 10.3 і отримала назву «кругова» структура управління концерном задовольняє вимогам законодавства Російської Федерації. Рада директорів здійснює координацію централізованих функцій концерну в рамках Статуту відповідно до ідеї круглого столу.

Кругова (на відміну від існуючої вертикальної) система організації та управління виробництвом заснована на наступних принципах:

Мал. 10.3. Кругова структура управління концерном «Енергія»

- на добровільності об'єднання підприємств-акціонерів для спільної діяльності заради отримання максимальної і стабільного прибутку за рахунок реалізації продукції і послуг в умовах конкуренції на ринку для задоволення соціальних і економічних інтересів акціонерів;

- добровільної централізації частини функцій підприємств з організації та управління виробництвом, закріпленої Статутом акціонерного товариства;

- поєднанні переваг великої компанії, обумовлених спеціалізацією, кооперацією і масштабами виробництва, з достоїнствами форм малого бізнесу і мотивацією працівників через володіння власністю;

- системі предметних і функціональних науково-виробничих комплексів, пов'язаних між собою за технологічною ознакою з урахуванням переваг спеціалізації і кооперації;

- системі договірних відносин між науково-виробничими комплексами і фірмами, підкріпленої системою задоволення госпрозрахункових претензій, в тому числі і з регулюванням фонду оплати праці;

- перенесення центру поточної роботи з організації та управління виробництвом з вищого рівня по вертикалі на рівень науково-виробничих комплексів і самостійних підприємств по горизонталі на договірній основі з зосередженням зусиль вищої ланки управління на перспективних питаннях;

- реалізації економічних зв'язків між підприємствами через комерційний банк і центр внутрішніх взаєморозрахунків за відповідними напрямами;

- підвищенні гарантій рішення соціальних питань і захищеності як самостійних підприємств, так і всіх акціонерів;

- поєднанні і розвитку різних форм власності на рівні концерну і самостійних об'єднань і підприємств;

- відмову oт домінуючої ролі вищих органів управління з перетворенням функцій управління і координації виробництва в одну з різновидів діяльності акціонерів;

- відпрацювання механізму поєднання взаємних інтересів самостійних підприємств і концерну в цілому і запобігання небезпеки розриву за рахунок відцентрових сил технологічного принципу побудови організації виробництва.

Кругова структура передбачає принципову зміну діяльності предметних науково-виробничих комплексів, які беруть на себе провідну роль з планування і забезпечення взаємозв'язку по горизонталі діяльності функціональних науково-виробничих комплексів і фірм на договірній основі за своєю номенклатурою з урахуванням змін на ринку.

Планово-диспетчерський відділ в рамках фірми «Прибуток» перетворений, а значна частина його функцій і штатів передана в предметні науково-виробничі комплекси. Увага цієї служби зосереджено на стратегічних завданнях і координації роботи комплексів і фірм.

Концерн «Енергія» пройшов процес приватизації через оренду та акціонування і отримав свідоцтво на володіння власністю, йому присвоєно статус Федерального науково-виробничого центру.

10.4. Організація виробничих процесів в часі

Для забезпечення раціонального взаємодії всіх елементів виробничого процесу і впорядкування виконуваних робіт в часі і в просторі необхідно формування виробничого циклу вироби.

Виробничим циклом називається комплекс певним чином організованих у часі основних, допоміжних і обслуговуючих процесів, необхідних для виготовлення певного виду продукції. Найважливішою характеристикою виробничого циклу є його тривалість.

Тривалість виробничого циклу - це календарний період часу, протягом якого матеріал, заготівля або інший оброблюваний предмет проходять всі операції виробничого процесу або певної його частини і перетворюються в готову продукцію. Тривалість циклу виражається в календарних днях або годинах. Структура виробничого циклу включає час робочого періоду і час перерв. Протягом робочого періоду виконуються власне технологічні операції і роботи підготовчо-заключного характеру. До робочого періоду відносяться також тривалість контрольних і транспортних операцій і час природних процесів. Час перерв обумовлено режимом праці, міжопераційного пролежування деталей і недоліками в організації праці і виробництва.

Час міжопераційного пролежування визначається перервами оптовості, очікування і комплектування. Перерви оптовості виникають при виготовленні виробів партіями і обумовлені тим, що оброблені вироби пролежівают, поки вся партія не пройде через дану операцію. При цьому виходять з того, що виробничої партією називається група виробів одного і того ж найменування і типорозміру, що запускаються у виробництво протягом певного часу при одному і тому ж підготовчо-заключному періоді. Перерви очікування викликаються неузгодженої тривалістю двох суміжних операцій технологічного процесу, а перерви комплектування - необхідністю очікування того часу, коли будуть виготовлені всі заготовки, деталі або складальні одиниці, що входять в один комплект виробів. Перерви комплектування виникають при переході від однієї стадії виробничого процесу до іншого.

У найбільш загальному вигляді тривалість виробничого циклу Т ц виражається формулою

Т ц \u003d Т т + T n –3 + Т е + Т до + Т тр + Т мо + Т пр, (10.1)

де Т т - час технологічних операцій; T n -3 - час робіт підготовчо-заключного характеру; Т е - час природних процесів; Т до - час контрольних операцій; Т тр - час транспортування предметів праці; Т мо - час міжопераційного пролежування (внутрішньозмінні перерви); Т пр - час перерв, зумовлених режимом праці.

Тривалість технологічних операцій і підготовчо-заключних робіт в сукупності утворює операційний цикл Т ц.оп.

операційний цикл - це тривалість закінченої частини технологічного процесу, що виконується на одному робочому місці.

Методи розрахунку тривалості виробничого циклу. Необхідно розрізняти виробничий цикл окремих деталей і цикл виготовлення складальної одиниці або вироби в цілому. Виробничий цикл деталі зазвичай називають простим, а вироби або складальної одиниці - складним. Цикл може бути одноопераційних і багатоопераційним. Тривалість циклу багатоопераційного процесу залежить від способу передачі деталей з операції на операцію. Існують три види руху предметів праці в процесі їх виготовлення: послідовний, паралельний та паралельно-послідовний.

при послідовному вигляді руху вся партія деталей передається на наступну операцію після закінчення обробки всіх деталей на попередній операції. Перевагами цього методу є відсутність перерв в роботі обладнання і робочого на кожній операції, можливість їх високого завантаження протягом зміни. Але виробничий цикл при такій організації робіт є найбільшим, що негативно позначається на техніко-економічних показниках діяльності цеху, підприємства.

при паралельному вигляді руху деталі передаються на наступну операцію транспортної партією відразу після закінчення її обробки на попередній операції. У цьому випадку забезпечується найбільш короткий цикл. Але можливості застосування паралельного виду руху обмежені, так як обов'язковою умовою його реалізації є рівність або кратність тривалості виконання операцій. В іншому випадку неминучі перерви в роботі устаткування і робітників.

при паралельно-послідовному вигляді руху деталей з операції на операцію вони передаються транспортними партіями або поштучно. При цьому відбувається часткове суміщення часу виконання суміжних операцій, а вся партія обробляється на кожній операції без перерв. Робочі та обладнання працюють без перерв. Виробничий цикл довший в порівнянні з паралельним, але коротше, ніж при послідовному русі предметів праці.

Розрахунок циклу простого виробничого процесу. Операційний виробничий цикл партії деталей при послідовному вигляді руху розраховується так:

![]() (10.2)

(10.2)

де n - кількість деталей у виробничій партії, шт .; r оп - число операцій технологічного процесу; t шт i - норма часу на виконання кожної операції, хв; З р.м i - кількість робочих місць, зайнятих виготовленням партії деталей на кожній операції.

Схема послідовного виду руху представлена \u200b\u200bна рис. 10.4, а. За даними, наведеними в схемі, розраховується операційний цикл партії, що складається з трьох деталей, оброблюваних на чотирьох робочих місцях:

Т ц.посл \u003d 3 (t шт 1 + t шт 2 + t шт 3 + t шт 4) \u003d 3 (2 + 1 + 4 + 1,5) \u003d 25,5 хв.

Формула для розрахунку тривалості операційного циклу при паралельному вигляді руху:

(10.3)

(10.3)

де - час виконання операції, найтривалішою в технологічному процесі, хв.

Мал. 10.4, а. Графік виробничих циклів при послідовному русі партій деталей

Графік руху партії деталей при паралельному русі наведено на рис. 10.4, б. За графіком можна визначити тривалість операційного циклу при паралельному русі:

Т ц.пар \u003d ( t шт 1 + t шт 2 + t шт 3 + t шт 4) + (3 - 1) t шт 3 \u003d 8,5 + (3 - 1) 4 \u003d 16,5 хв.

Мал. 10.4, б. Графік виробничих циклів при паралельно-послідовному русі партій деталей

При паралельно-послідовному вигляді руху відбувається часткове суміщення в часі виконання суміжних операцій. Існує два види поєднання суміжних операцій в часі. Якщо час виконання наступної операції більше часу виконання попередньої операції, то можна застосовувати паралельний вид руху деталей. Якщо час виконання наступної операції менше часу виконання попередньої, то прийнятний паралельно-послідовний вид руху з максимально можливим суміщенням в часі виконання обох операцій. Максимально поєднані операції при цьому відрізняються один від одного на час виготовлення останньої деталі (або останньої транспортної партії) на наступній операції.

Схема паралельно-послідовного виду руху наведена на рис. 10.4, в. В даному випадку операційний цикл буде менше, ніж при послідовному вигляді руху, на величину суміщення кожної суміжній пари операцій: перша і друга операції - АВ - (3 - l) t ШТ2; друга і третя операції - ВГ \u003d А ¢ Б ¢ - (3 -1) t ШТ3; третя і четверта операції - ДЕ - (3 - 1) t ШТ4 (де t ШТ3 і t ШТ4 мають коротший час t шт.кор з кожної пари операцій).

Формули для розрахунку

(10.4)

(10.4)

При виконанні операцій на паралельних робочих місцях:

Мал. 10.4, в. Графік виробничих циклів при паралельному русі партій деталей

При передачі виробів транспортними партіями:

![]() (10.5)

(10.5)

де - час на виконання найбільш короткою операції.

Приклад розрахунку тривалості циклу за формулою (10.5):

Т ц.п-п \u003d 25,5 - 2 (1 + 1 + 1,5) \u003d 18,5 хв.

Виробничий цикл виготовлення партії деталей включає не тільки операційний цикл, але і природні процеси і перерви, пов'язані з режимом роботи, і інші складові. У цьому випадку тривалість циклу для розглянутих видів руху визначається за формулами:

де r оп - кількість технологічних операцій; З р.м - кількість паралельних робочих місць, зайнятих виготовленням партії деталей на кожній операції; t мо - час міжопераційного пролежування між двома операціями, ч; Т см - тривалість однієї робочої зміни, ч; d см - число змін; До В.Н - запланований коефіцієнт виконання норм на операціях; До пер - коефіцієнт переведення робочого часу в календарне; Т е - тривалість природних процесів.

Розрахунок тривалості циклу складного процесу

Виробничий цикл виробу включає цикли виготовлення деталей, складання вузлів і готових виробів, випробувальних операцій. При цьому прийнято вважати, що різні деталі виготовляються одночасно. Тому в виробничий цикл вироби включається цикл найбільш трудомісткою (провідною) деталі з числа тих, які подаються на перші операції складального цеху. Тривалість виробничого циклу вироби може бути розрахована за формулою

Т ц.п \u003d Т ц.д + Т ц.б, (10.9)

де Т ц.д - тривалість виробничого циклу виготовлення провідної деталі, календ. дн .; Т ц.б - тривалість виробничого циклу складальних і випробувальних робіт, календ. дн.

Мал. 10.5. Цикл складного процесу

Для визначення тривалості циклу складного виробничого процесу може бути використаний графічний метод. Для цього складається циклової графік. Попередньо встановлюються виробничі цикли простих процесів, що входять в складний. За циклової графіком аналізується термін випередження одних процесів іншими і визначається загальна тривалість циклу складного процесу виробництва виробу або партії виробів як найбільша сума циклів пов'язаних між собою простих процесів і міжопераційних перерв. На рис. 10.5 наведено циклової графік складного процесу. На графіку справа наліво в масштабі часу відкладаються цикли часткових процесів, починаючи від випробувань і закінчуючи виготовленням деталей.

Шляхи та значення забезпечення безперервності виробничого процесу і скорочення тривалості циклу

Високий ступінь безперервності процесів виробництва і скорочення тривалості виробничого циклу має велике економічне значення: знижуються розміри незавершеного виробництва і прискорюється оборотність оборотних коштів, поліпшується використання обладнання і виробничих площ, знижується собівартість продукції. Дослідження, виконані на ряді підприємств м.Харкова, показали, що там, де середня тривалість виробничого циклу не перевищує 18 днів, кожен витрачаються рубль забезпечує отримання продукції на 12% більше, ніж на заводах, де тривалість циклу дорівнює 19-36 дням, і на 61% більше, ніж на заводі, де продукція має цикл вище 36 днів.

Підвищення рівня безперервності виробничого процесу і скорочення тривалості циклу досягаються, по-перше, підвищенням технічного рівня виробництва, по-друге - заходами організаційного характеру. Обидва шляхи взаємопов'язані і доповнюють один одного.

Технічне вдосконалення виробництва йде в напрямку впровадження нової технології, Прогресивного обладнання і нових транспортних засобів. Це веде до скорочення виробничого циклу за рахунок зниження трудомісткості власне технологічних і контрольних операцій, зменшення часу на переміщення предметів праці.

Організаційні заходи повинні передбачати:

- зведення до мінімуму перерв, викликаних міжопераційного пролежування, і перерв оптовості за рахунок застосування паралельного і паралельно-послідовного методів руху предметів праці і поліпшення системи планування;

- побудова графіків комбінування різних виробничих процесів, що забезпечують часткове суміщення в часі виконання суміжних робіт і операцій;

- скорочення перерв очікування на основі побудови оптимізованих планів-графіків виготовлення продукції і раціонального запуску деталей у виробництво;

- впровадження предметно-замкнутих і подетально-спеціалізованих цехів і дільниць, створення яких зменшує довжину внутріцехових і міжцехових маршрутів, скорочує витрати часу на транспортування.

Принципи організації виробничого процесу є вихідні положення, на основі яких здійснюються побудова, функціонування і розвиток виробничого процесу.

Існують наступні принципи організації виробничого процесу:

диференціація - поділ виробничого процесу на окремі частини (процеси, операції, стадії) і їх закріплення за відповідними підрозділами підприємства;

комбінування - об'єднання всіх або частини різнохарактерних процесів з виготовлення певних видів продукції в межах однієї ділянки, цеху або виробництва;

концентрація - зосередження певних виробничих операцій з виготовлення технологічно однорідної продукції або виконання функціонально-однорідних робіт на окремих робочих місцях, ділянках, в цехах або виробництвах підприємства;

спеціалізація - закріплення за кожним робочим місцем і кожним підрозділом строго обмеженою номенклатури робіт, операцій, деталей та виробів;

універсалізація- виготовлення деталей і виробів широкого асортименту або виконання різнорідних виробничих операцій на кожному робочому місці або виробничому підрозділі;

пропорційність - поєднання окремих елементів виробничого процесу, яке виражається в їх певному кількісному відношенні один з одним;

паралельність - одночасна обробка різних деталей однієї партії за цією операцією на декількох робочих місцях і т. Д .;

прямоточность - здійснення всіх стадій і операцій виробничого процесу в умовах найкоротшого шляху проходження предмета праці від початку до кінця;

ритмічність - повторення через встановлені періоди часу всіх окремих виробничих процесів і єдиного процесу виробництва певного виду продукції.

Наведені принципи організації виробництва на практиці діють не ізольовано один від одного, вони тісно переплітаються в кожному виробничому процесі. Принципи організації виробництва розвиваються нерівномірно - в той чи інший період той або інший принцип висувається на перший план або набуває другорядного значення.

Якщо просторове поєднання елементів виробничого процесу і всіх його різновидів реалізується на основі формування виробничої структури підприємства та назв підрозділів, організація виробничих процесів в часі знаходить вираз у встановленні порядку виконання окремих логістичних операцій, раціональному поєднанні часу виконання різних видів робіт, визначенні кален-Дарно -планові нормативів руху предметів праці.

Основою побудови ефективної системи виробничої логістики є виробниче розклад, сформований виходячи з завдання задоволення споживчого попиту і відповідає на питання: хто, що, де, коли і в якій кількості буде випускати (виробляти). Виробниче розклад дозволяє встановити диференційовані по кожному структурному виробничому підрозділу об'ємні і тимчасові характеристики матеріальних потоків.

Методи, що застосовуються для складання виробничого розкладу, залежать від типу виробництва, а також характеристик попиту і параметрів замовлень.

Тип виробництва може бути одиничним, дрібносерійним, серійним, крупносерійним, масовим.

Характеристику типу виробництва доповнює характеристика виробничого циклу - це період часу між моментами

початку і закінчення виробничого процесу стосовно конкретної продукції в рамках логістичної системи (підприємства).

Виробничий цикл складається з робочого часу і часу перерв при виготовленні продукції. У свою чергу, робочий період складається з основного технологічного часу, часу виконання транспортних і контрольних операцій та часу комплектації.

Час перерв підрозділяється на час міжопераційних, межучасткових і інших перерв.

Тривалість виробничого циклу багато в чому залежить від характеристики руху матеріального потоку, яке буває послідовним, паралельним, паралельно-послідовним.

Крім того, на тривалість виробничого циклу впливають також форми технологічної спеціалізації виробничих підрозділів, система організації самих виробничих процесів, прогресивність застосовуваної технології і рівень уніфікації продукції, що випускається.

Виробничий цикл включає також час очікування - це інтервал з моменту надходження замовлення до моменту початку його виконання, для мінімізації якого важливо спочатку визначити оптимальну партію виробів - партія, при якій витрати в розрахунку на один виріб складають мінімальний розмір.

Для вирішення завдання вибору оптимальної партії прийнято вважати, що собівартість продукції складається з прямих витрат на виготовлення, витрат на зберігання запасів і витрат на переналагодження обладнання та його простої при зміні партії.

На практиці часто оптимальна партія визначається прямим рахунком, але при формуванні логістичних систем більш ефективним є застосування методів математичного програмування.

У всіх сферах діяльності, але особливо у виробничій логістиці, найважливіше значення має система норм і нормативів. У неї включаються як укрупнені, так і детальні норми витрат матеріалів, енергії, використання устаткування і т. Д.

Норми витрати матеріальних ресурсів - це максимально допустима кількість сировини, матеріалів, палива, що витрачається на виготовлення одиниці продукції певного якості та виконання технологічних операцій, в тому числі логістичних.

Норми витрати в загальному вигляді виражаються як сума чистого ваги виготовленої продукції або ваги матеріалу, що входить до її складу, і величини прийнятних відходів виробництва, а також інших втрат. На практиці норми витрати класифікуються за різними ознаками, наприклад за ступенем деталізації (зведені і специфіковані); по об'єкту нормування (післяопераційні, подетальні, поіздельний, повузлова) і т. п.

На підставі норм витрати і виробничої програми в логістиці прогнозуються потреби виробництва і розробляються все логістичні аспекти щодо формування та управління матеріальними потоками. Наявність нормативної бази є обов'язковим для функціонування логістичних систем і підсистем, особливо для виробничої логістики. Найважливішими нормативними показниками є:

питома витрата сировини і матеріалів;

коефіцієнт використання матеріалів;

видатковий коефіцієнт;

корисний витрата сировини і матеріалів.

Нормативний корисний витрата матеріалу - це маса (об'єм) матеріальних ресурсів, що утворюють готову продукцію. Визначають його за кресленням вироби та розрахункової масі (об'єму) матеріалу.

Коефіцієнтом використання матерімое називають відношення корисної витрати матеріалу до норми витрати. Цей критерій є одним з показників ефективності матеріальних ресурсів, тому що чим більше шуканий коефіцієнт, тим повніше використання того чи іншого матеріалу і менше відповідно відходів виробництва.

Видатковий коефіцієнт - показник, зворотний коефіцієнту використання матеріалів.

Важливу роль відіграє також показник питомої витрати, який представляє собою кількість фактично витраченого матеріалу на одиницю продукції (робіт). Визначається діленням кількості витраченого матеріалу на обсяг виробленої з нього продукції.

На практиці в логістиці зустрічаються навіть такі норми, як норми часу оформлення документів, норми часу прийняття рішень і ін.

Від якості норм, від їх обгрунтованості і точності залежить економічний стан підприємства. В умовах ринку система норм і нормативів є не інструментом адміністративного втручання в виробничо-господарські інтереси структурних підрозділів логістичної системи і системи виробництва, а необхідним елементом внутрішньої організації процесу виробництва і регулятором зовнішніх взаємин.

Організація виробничого процесу в часі і просторі базується на принципах: диференціації, концентрації та інтеграції, спеціалізації, пропорційності, паралельності, прямо точності, безперервності, ритмічності, автоматичності, гнучкості, електронізації. Правильне використання цих принципом забезпечує підвищення ефективності роботи підприємства, раціональне використання ресурсів.

принцип диференціація передбачає поділ виробничого процесу на окремі технологічні процеси, операції, переходи, руху. Надмірна диференціація підвищує стомлюваність робітників через монотонність і високу інтенсивність процесів виробництва. При використанні високопродуктивного обладнання - верстатів з ЧПУ, обробних центрів, роботів - принцип диференціації переходить в принцип концентрації операцій і інтеграції виробничих процесів. Операції стають більш об'ємними, складними, виконуються на прогресивному обладнанні.

спеціалізація - поділ виробничого процесу на складові частини і закріплення за кожним підрозділом (цехом, ділянкою, робочим місцем) виготовлення певного виробу (предметна спеціалізація) або певної операції (технологічна спеціалізація). Спеціалізація дає можливість використовувати високопродуктивне обладнання та передові форми організації виробництва. Таким чином, принцип спеціалізації заснований на обмеженні різноманітності елементів виробничого процесу. Зокрема, виділяють групи робітників, які спеціалізуються за професіями, що сприяє підвищенню їх кваліфікації та продуктивності праці. Спеціалізація виробничих ділянок, цехів, заводів передбачається обмеження номенклатури деталей, оброблюваних в цих виробничих підрозділах. Якщо обсяг випуску і трудомісткість деталі одного найменування забезпечують повне завантаження робочих місць, створюються однопредметні потокові лінії або навіть спеціалізовані підприємства.

пропорційність - однакова відносна продуктивність всіх виробничих підрозділів. Цей принцип передбачає рівномірний і повне завантаження всіх видів обладнання, необхідно, по-перше, для того, щоб можна було виконати виробничу програму в потрібному обсязі, тобто щоб "вузькі місця" не гальмували виконання плану, і, по-друге, щоб не створювалися надлишки продукції в зв'язку з нерівномірним завантаженням. Роль принципу пропорційності зростає в умовах автоматизованого виробництва, яке може існувати тільки на основі відповідних норм і пропорцій. Особливо чітко цей принцип повинен виконуватися в цехах основного виробництва, які передають деталі на складання для виконання в строк поставок за договорами. Коефіцієнт пропорційності:

де Птіп - мінімальна пропускна здатність або параметр робочого місця в технологічному ланцюжку (наприклад, потужність, розряд робіт, обсяг і якість інформації і т.п.);

птах - максимальна пропускна здатність.

Таким чином, принцип пропорційності передбачає щодо рівну пропускну здатність всіх виробничих підрозділів, що виконують основні, допоміжні та обслуговуючі процеси. Порушення цього принципу виробляє до виникнення "вузьких" місць у виробництві або до неповному завантаженні робочих місць, ділянок, цехів, до зниження ефективності функціонування всього підприємства.

паралельність - одночасне виконання частин виробничого процесу (стадій, операцій), тобто здійснення процесів з "перекриттям". Продуктивність підрозділів при цьому визначають тривалістю процесу, яка менше, ніж тривалість циклу на розмір "перекриття". Здійснення цього принципу пов'язано з виконанням ряду умов, основне з яких - достатній обсяг виробництва, що забезпечує повне завантаження устаткування. Якщо повну паралельність виробничого процесу впроваджувати недоцільно (наприклад, в разі малої серійності виробництва), то можна організувати часткову паралельність. Реалізація цього принципу дозволяє істотно скоротити час виготовлення виробів (тривалість циклу) і, як наслідок, зменшити потребу в оборотних коштах. Коефіцієнт паралельності:

![]()

де Тц, пар - тривалість циклу при паралельному способі руху деталей; Тц. остан - тривалість циклу при послідовному способі руху деталей;

Прямоточність означає забезпечення найкоротшого шляху проходження виробами усіх стадій і операцій виробничого процесу - від запуску матеріалів до виходу готової продукції. Цей принцип застосовується в масштабах як всього підприємства, так і цеху, дільниці. І якщо при створенні підприємства цей принцип в достатній мірі може бути дотриманий, то в процесі виробничої діяльності, в умовах відновлення продукції і її зміни дотримуватися його досить складно. Коефіцієнт прямоточности:

![]()

де ДЗПТ - оптимальна довжина шляху проходження предмета праці, що виключає зайві ланки, повернення на колишнє місце;

Дфакт - фактична довжина шляху проходження предмета праці.

то Є, принцип прямоточности полягає в забезпеченні найкоротшого шляху руху деталей і складальних одиниць в процесі їх виробництва. Не повинно бути зворотних рухів об'єктів виробництва на ділянці, в цеху, на заводі. Устаткування на ділянці розташовується по ходу технологічного процесу.

безперервність виробничого процесу означає зменшення перерв під час виробництва конкретних виробів. Це досягається завдяки зміні видів руху предметів праці у виробництві. Коефіцієнт безперервності:

![]()

Таким чином, принцип спадкоємність передбачає скорочення до можливого мінімуму перерв у процесах виробництва.

ритмічність виробничого процесу означає рівномірний випуск продукції в певні проміжки часу. Чим менше проміжок часу, тим важче організувати рівномірний випуск продукції. І якщо щомісячна ритмічність на підприємствах забезпечується, то декадна і, особливо, добова - не завжди. Ритмічність виробництва є важливою умовою успішного виконання завдань за кількісними та якісними показниками. Основні причини ритмічності - належна постановка внутрішньозаводського планування, яке передбачається, зокрема, створення і регулювання незавершеного виробництва, своєчасність і комплектність матеріально-технічного постачання; рівномірність і високу якість роботи ремонтної, енергетичної, транспортної, складської і інших обслуговуючих служб підприємства.

де Vi ф - фактичний обсяг виконаної роботи за аналізований період (декада, місяць, квартал) в межах плану (понад план не враховується); V п - плановий обсяг робіт.

Таким чином, принцип ритмічності полягає у випуску рівних або рівномірно наростаючих відповідно до плану обсягів продукції підприємством або окремим робочим місцем, ділянкою, цехом.

принцип автоматизації процесів виробляє до збільшення обсягу випуску деталей, виробів; підвищення якості робіт; скорочення витрат живої праці; виключення ручної праці на роботах з шкідливими умовами; заміні робочих роботами. Особливо важлива автоматизація обслуговуючих процесів.

принцип гнучкість дає можливість мобільно перейти на випуск іншої продукції, що входить у виробничу програму підприємства, або на випуск нової продукції при освоєнні її виробництва. Він забезпечує скорочення часу і витрат на переналагоджування устаткування при виготовленні деталей і виробів широкої номенклатури.

електронізація виробничих процесів передбачається використання швидкодіючої комп'ютерної техніки різних класів і вдосконалення засобів праці людини з нею.

Іноді дотримання одних принципом здійснюється за рахунок інших, тобто "дружать" ці принципи між собою в протиріччя. У таких випадках шукають компромісний варіант, який був би обґрунтований економічними міркуваннями. Суть цих міркувань полягає в наступному: оскільки невиконання яких принципом за рахунок виконання інших пов'язано з певними втратами, то перевагу віддають тим з них, невиконання яких пов'язане з меншими втратами. Найбільш повно (майже ідеально) всі ці принципи втілюються в умовах поточного виробництва.

Приступаючи до проектування виробничого процесу або виробничої системи, слід виходити з раціонального використання викладених принципом. Рішення повинні обґрунтовуватися розрахунками порівняльної економічної ефективності можливих варіантів.

Основні компоненти виробничого процесу, що визначають характер виробництва, - це:

Професійно підготовлений персонал;

засоби праці (машини, устаткування, будівлі, споруди тощо);

предмети праці (сировина, матеріали, напівфабрикати);

енергія (електрична, теплова, механічна, світлова, м'язова);

інформація (науково-технічна, комерційна, оперативно-виробнича, правова, соціально-політична).

Професійно керована взаємодія цих компонентів формує конкретний виробничий процес і становить його зміст.

Виробничий процес є основою діяльності будь-якого підприємства. Зміст виробничого процесу справляє визначальний вплив на побудову підприємства і його виробничих підрозділів.

Основною частиною виробничого процесу є технологічний процес. В ході реалізації технологічного процесу відбувається зміна геометричних форм, розмірів і фізико-хімічних властивостей предметів праці.

За своїм значенням і ролі у виробництві виробничі процеси поділяються на:

Основні;

допоміжні;

обслуговуючі.

Основними називаються виробничі процеси, в ході яких здійснюється виготовлення основної продукції, що випускається підприємством.

До допоміжних відносяться процеси, що забезпечують безперебійне протікання основних процесів. Їх результатом є продукція, яка використовується на самому підприємстві. Допоміжними є процеси по ремонту обладнання, виготовлення оснастки, виробленні пара, стиснутого повітря і т.д.

Обслуговуючими процесами називаються такі, в ході реалізації яких виконуються послуги, необхідні для нормального функціонування як основних, так і допоміжних процесів. Це процеси транспортування, складування, комплектування деталей, прибирання приміщень та ін.

Виробничий процес складається з безлічі різних операцій, які відповідно поділяються на основні (технологічні) і допоміжні.

Технологічна операція - це частина виробничого процесу, яка виконується на одному робочому місці над одним об'єктом виробництва (деталлю, вузлом, виробом) одним або декількома робітниками.

По виду і призначенню продукції, ступеня технічної оснащеності операції класифікуються на ручні, машинно-ручні, машинні і апаратурні.

Ручні операції виконуються вручну з використанням простого інструменту (іноді механізованого), наприклад, ручна фарбування, складання, упаковка вироби тощо.

Машинно-ручні операції здійснюються за допомогою машин і механізмів за обов'язкової участі робітника, наприклад, перевезення вантажів на електрокарах, обробка деталей на верстатах при ручній подачі.

Машинні операції повністю виконуються машиною за мінімальної участі робітників в технологічному процесі, наприклад, установка деталей в зону машинної обробки і зняття їх після закінчення обробки, спостереження за роботою машин, тобто робітники не беруть участь в технологічних операціях, а лише контролюють їх.

Апаратурні операції протікають в спеціальних агрегатах (судинах, ваннах, печах і ін.). Робочий спостерігає за справністю обладнання і показаннями приладів і вносить в міру необхідності коригування в режими роботи агрегатів відповідно до вимог технології. Апаратурні операції широко поширені на підприємствах харчової, хімічної, металургійної та інших галузей промисловості.

Організація виробничого процесу полягає в об'єднанні людей, знарядь і предметів праці в єдиний процес виробництва матеріальних благ, а також в забезпеченні раціонального поєднання в просторі і в часі основних, допоміжних і обслуговуючих процесів.

Організація виробничого процесу

Організація виробничого процесу має на меті забезпечити оптимальне розташування обладнання і послідовність проходження через них предмета праці з тим, щоб мінімізувати витрати часу та коштів на виготовлення, продукції.Основними принципами організації виробничого процесу є:

1. Спеціалізація, тобто поділ його на складові частини (операції, роботи) і закріплення їх за окремими робочими місцями.

2. Пропорційність, що припускає однакову пропускну здатність всіх підрозділів, ділянок, ліній, що дозволяє забезпечити рівномірний ритмічний рух предмета праці по всьому технологічному ланцюжка, запобігає його розриви, або навпаки, затори.

3. Паралельність, що дає можливість одночасної обробки декількох виробів або одночасного виконання різних операцій з одним, що призводить до скорочення технологічного циклу.

4. Безперервність, що забезпечує ліквідацію (повну або часткову) будь-яких перерв у русі предмета праці.

5. Прямоточность, під якою розуміється проходження виробом всіх стадій обробки по найкоротшому шляху.

6. Максимально можлива і економічно доцільна автоматизированность виконання технологічних операцій і їх комплексів (робіт).

7. Гнучкість, що дозволяє в найкоротші терміни і з мінімальними витратами переналагоджувати окремі одиниці обладнання та технологічні лінії на випуск нової продукції.

8. Оптимальність, що забезпечує виконання всіх процесів по випуску продукції в заданому наборі, в необхідні терміни з максимальною економічною ефективністю.

Залежно від особливостей і характеру руху предмета праці виробничі процеси діляться на масові, серійні, індивідуальні.

В індивідуальному виробництві створюються об'єкти в «штучному» виконанні. Як правило, це унікальна продукція (наприклад, космічні станції, будівельні об'єкти, створені за індивідуальними проектами, великі військові і цивільні кораблі і ін.), На виготовлення якої спрямовані всі ресурси. Індивідуальна технологія має неповторяющийся характер, передбачає виконання на кожному робочому місці широкої номенклатури операцій, що вимагають універсальних працівників та інструменту. Економія на масштабах виробництва тут, як правило, відсутня.

Серійне виробництво передбачає більш широку номенклатуру виробів, періодично повторювані їх партії, закріплення за кожним робочим місцем декількох подібних операцій, обробку виробів за графіком в порядку черговості. Залежно від величини серій і частоти їх зміни воно може бути крупно-і дрібносерійним.

Дрібносерійне виробництво характеризується досить широкою номенклатурою виробів, що випускаються невеликими, рідко повторюються групами, зазвичай за спеціальними замовленнями конкретних споживачів. Як правило, вона зосереджена на неспеціалізованих підприємствах, де окремі підрозділи орієнтовані на виконання різних видів робіт. Застосовувані тут технології припускають, що не всі одиниці продукції проходять через однакові операції. Це вимагає високої переналагодження обладнання та застосування праці різної кваліфікації.

Багатосерійне виробництво передбачає відносно постійний випуск продукції великими партіями, що дозволяє отримувати економію на масштабах діяльності. Технологія пов'язана із застосуванням частково спеціалізованого, частково універсального обладнання та інструменту.

Масове виробництво пов'язане з виготовленням великих обсягів продукції обмеженої номенклатури, окремі одиниці якої не відрізняються один від одного і призначені для анонімного споживача. Технологія, спрямована на обробку безперервного потоку ресурсів, що проходить через всю виробничу систему, характеризується малою гнучкістю, вузькою пооперационной спеціалізацією працівників, автоматичного обладнання та інструменту, стандартним набором рутинних операцій, використанням малокваліфікованої праці. Все це забезпечує значну економію на масштабах виробництва за рахунок раціонального використання ресурсів.

розвиток масового виробництва йде по шляху автоматизації, яка може бути частковою, коли функції управління в повному обсязі автоматизовані, і комплексної.

Перераховані типи виробничих процесів вимагають своєї специфіки організації. Так, в масовому і безперервному виробництві, де кожен виріб проходить одні й ті ж операції обробки, застосовується лінійна потокова організація. Устаткування і робочі місця розташовуються тут у суворій послідовності відповідно до передбачених технологією операціями.

В індивідуальному виробництві застосовується фіксована позиційна організація, коли виріб або основний споживач нерухомі, а до них подаються ресурси (сировину, комплектуючі, робоча сила).

У серійному виробництві має місце пооперационная функціональна організація, коли обладнання групують за ознакою виконуваної роботи, а окремі вироби або клієнти переходять з однієї ділянки на іншу в залежності від конкретних вимог, що забезпечує мінімізацію транспортних операцій.

Праця виробничого процесу