Підручник / Корсаков М.Н., Ребрин Ю.І., Федосова Т.В., Макарену Т.А., Шевченко І.К. та ін.; Під ред. М.А.Боровской. - Таганрог: ТТІ ПФУ, 2008. - 440С.

3. Організація і планування виробництва

3.2. Планування і організація циклу створення і освоєння нової продукції і технології

3.2.1. Сутність і зміст циклу створення і освоєння нової продукції

В умовах властивої ринкового господарства конкуренції товарів і господарських одиниць підприємства, особливо високотехнологічні, оновлюють свою продукцію і вдосконалюють способи її виробництва. Такий вид діяльності виділився організаційно і носить назву цикл створення і освоєння нових товарів - Сонті. Його часто називають цикл «наука - виробництво».

Система Сонті базується на наступних основних принципах:

1. комплексність - це необхідність проведення робіт з підготовки виробництва за єдиним планом, який охоплює всі процеси - від наукових досліджень до промислового освоєння нової продукції.

2. спеціалізація - це вимога закріплення за кожним підрозділом підприємства таких видів діяльності по створенню і освоєнню нової техніки, які відповідають специфіці і можливостям цих підрозділів.

3. інтеграція - це сукупність умов, що забезпечують досягнення єдиної і спільної мети в результаті діяльності певної множини спеціалізованих підрозділів і виконавців.

4. Принцип комплектності документації та складових частин виробів вимагає одночасного виконання комплексу робіт до моменту, коли подальше їх продовження можливе тільки при наявності повного комплекту документації або складових частин виробів.

5. безперервність - це вимога ліквідації нераціональних перерв у часі проведення робіт циклу Сонті.

6. пропорційнаь розглядається як вимога задіяти виробничі можливості всіх підрозділів, зайнятих підготовкою виробництва, з однаковою інтенсивністю.

7. паралельність виражається в поєднанні в часі різних фаз, стадій, робіт.

8. прямоточность - це найкоротший маршрут руху технічної документації і найменший шлях, прохідний новим виробом по всіх стадіях його розробки та освоєння.

Управління циклом Сонті націлене на якісне і своєчасне, а значить якнайшвидше виконання всіх робіт з тим, щоб випередити конкурентів, залучити споживачів новою продукцією з більш досконалими властивостями і більш низькою ціною. Загальна тривалість циклу визначається тривалістю стадій і етапів, з яких складається система Сонті, а також ступенем (коефіцієнтом) паралельності їх виконання.

Основні завдання організації і планування процесів Сонті з метою підвищення якості робіт та скорочення тривалості циклу полягають в:

1) зниження до мінімуму числа змін, внесених після передачі результатів з попередньої стадії (етапу) в наступну;

2) визначенні раціональної ступеня паралельності робіт, фаз, стадій і етапів циклу;

3) забезпечення мінімуму витрат часу при виконанні робіт: мінімуму втрат при передачі результатів робіт з попередньої стадії в наступну.

Вирішення першого завдання досягається головним чином інженерно-технічними методами, що забезпечують якість відпрацювання та виконання етапів робіт системи Сонті. В результаті зменшується число переробок, а також випадків повторного виконання вже пройдених етапів, т. Е. Знижується трудомісткість робіт, а отже, і витрати на їх виконання.

Друге завдання вирішується планово-координаційними методами. Раціональне поєднання стадій і етапів робіт системи Сонті (паралельно-послідовний або паралельний метод виконання фаз, стадій, етапів і робіт) призводить до скорочення циклу, але не трудомісткості процесів.

При вирішенні третього завдання використовуються організаційні методи, які впливають на тривалість циклу Сонті за рахунок скорочення трудомісткості етапів циклу і зміни характеру і термінів їх виконання. Тому організаційні методи ведуть до двоякого економічного ефекту:

1) скорочення витрат на виконання стадій і етапів системи Сонті;

2) отримання економічного виграшу від скорочення циклу Сонті (додаткову кількість продукції і / або додаткове її якість, що отримується в результаті скорочення циклу підготовки та освоєння виробництва, без додаткових витрат на утримання обладнання, а також без значного збільшення умовно-постійних витрат).

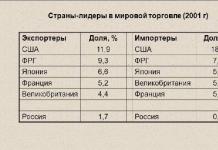

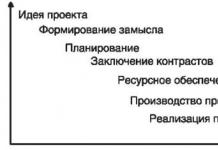

Створення та освоєння нової продукції (техніки, технології), що відповідає сучасним вимогам, - завдання складне і вимагає все нових і нових знань і методів їх матеріалізації. Тому організація циклу Сонті - це створення умов для раціонального взаємодії наукових досліджень, матеріалізації нових знань у вигляді нових зразків виробів, техніки і технології, а також для їх тиражування в обсягах, необхідних споживачам і замовникам. Етапи циклу Сонті включають в себе наступні комплекси робіт (рис. 3.1):

1) науково-дослідні роботи (НДР);

2) дослідно-конструкторські роботи (ДКР);

3) ринкові випробування товарів (пробний маркетинг);

4) конструкторська підготовка виробництва нової продукції (КПП);

5) технологічна підготовка виробництва нової продукції (ТПП);

6) організаційна підготовка виробництва нової продукції (ОПП);

7) освоєння випуску нової продукції (ОВНП) - відпрацювання нового вироби в дослідному виробництві (ООП) і освоєння нового виробу в промисловому виробництві (ОСП).

Етапи 1 і 2 часто об'єднані і виконуються одним виконавцем і носять назву науково-дослідні і дослідно-конструкторські роботи (НДДКР), етапи 1 - 2 часто називають наукової підготовкою виробництва нової продукції, а 4 - 7 - технічною підготовкою виробництва нової продукції (ТП) .

Перші дві стадії охоплюють роботи, які за своїм змістом безпосередньо не пов'язані з виробництвом. Вони часто виконуються в галузевих, вузівських НДІ, КБ і інших спеціалізованих організаціях і є першим етапом системи Сонті.

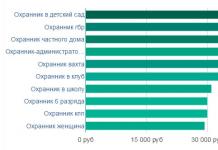

Мал. 3.1. Структура системи Сонті

НДР - науково-дослідні роботи; ОКР - дослідно-конструкторські роботи; КПП - конструкторська підготовка виробництва; ТПП - технологічна підготовка виробництва; ОПП - організаційна підготовка виробництва; ООП - відпрацювання в дослідному виробництві; ОСП - освоєння нової продукції в промисловому виробництві; ФВА - функціанально-вартісний аналіз.

Наступні чотири стадії складають другий етап системи Сонті. Вони забезпечують технічну підготовку виробництва (ТП) і виконуються проектними організаціями або технічними відділами (головного конструктора та головного технолога) підприємства-виготовлювача нової продукції.

Сьома стадія безпосередньо створює умови для промислового виробництва нового вироби.

Умовно стадії створення нового виробу, включаючи НДР, ДКР, КПП і частково ТПП, відносяться до початковій фазі циклу Сонті, а частково стадія ТПП і інші стадії ОПП, ООП і ОСП відносяться до завершальної фази. Всі роботи циклу Сонті і, перш за все, стадії вихідної фази вимагають широкого інформаційного забезпечення, Тобто відповідної інформаційної підготовки, а також економічної опрацювання. Остання виконується на кожній стадії циклу з різним ступенем глибини в залежності від того, наскільки дана стадія впливає на ефективність виготовлення нового виробу.

Стадії заключної фази ні в якому разі не повинні бути відірвані від вихідних. Тісна ув'язка всіх стадій і фаз дозволяє з'єднувати в одну систему всі підрозділи, які виконують роботи по створенню та освоєнню випуску нового вироби.

Досліджуючи роботи по створенню та освоєнню нової техніки як систему, можна цілеспрямовано прагнути до її оптимізації з того чи іншого обраного критерію. Підключення до системи технічної підготовки робіт по НДР і ДКР в багато разів ускладнює завдання управління і координації системи Сонті, і в той же час при добре організованому управлінні і чіткої координації проведення всіх стадій процес Сонті у багато разів полегшує досягнення кінцевої мети. Одночасно з цим знижуються витрати на освоєння і перехід на випуск нової продукції.

Загальна картина зміни витрат на етапах створення і освоєння виробництва нової техніки наведена на рис. 3.2, де показаний характер нарощування витрат, пов'язаний з технічною підготовкою (ділянка графіка OD), А також характер зниження собівартості вироби на стадії освоєння виробництва (ділянка CF або DE).

Мал. 3.2. Наростання витрат і зміна собівартості нової продукції протягом циклу Сонті

─ початкова собівартість вироби;

Т ─час підготовки виробництва і освоєння нової продукції.

Витрати на КПП постійно зростають до точки А, Потім відбувається більш інтенсивне нарощування витрат, пов'язане з великими обсягами робіт на стадії ТПП. Сумарні витрати на КПП і ТПП ( До КПП + ТПП) На один виріб показані в точці В. ОПП вимагає ще більшого приросту витрат у зв'язку з матеріальним забезпеченням нового виробництва, закупівлею спеціального та іншого технологічного обладнання, переплануванням цехів і дільниць, організацією транспортних систем. Завершення етапу в точці D характеризується сумарними витратами на технічну підготовку ( До ТП), Включаючи витрати на виготовлення дослідного зразка.

У разі повного і якісного проведення ТП, особливо організаційної підготовки, освоєння починається в точці D з відносно невисокою початковій собівартістю (). Собівартість знижується по пологій кривій освоєння (коефіцієнт освоєння Кос), І планова собівартість (точка E) Досягається відносно швидко. Період освоєння пропорційний відрізку DE. Номер виробу, на якому умовно закінчується освоєння в точці Е -N е.

При неправильно організованому і спланованому виконанні підготовки виробництва має місце передчасне початок освоєння (в точці З), Коли підготовка ще повністю не завершена, оснащення та спеціальне обладнання готові частково, а стадії КПП і ТПП виконані недостатньо якісно, \u200b\u200bщо веде до періодичного внесення в креслення, карти технологічних процесів і іншу документацію необхідних конструкторсько-технологічних змін. В результаті початкова собівартість буде вищою, ніж. Крім того, спостерігається стрибкоподібне зростання собівартості, відповідний моментам внесення конструкторських і технологічних змін. Крива освоєння характеризується лінією К ' ОС. Планова собівартість в цьому випадку досягається не в точці Е, А в точці F. Період освоєння розтягується, він пропорційний відрізку CF. Крім того, як видно з рис. 3.2, собівартість освоєння продукції протягом усього відрізка CF була значно вище, ніж собівартість освоєння продукції на відрізку часу DE. Розмір додаткових витрат, мають місце при освоєнні, показаний на рис. 3.2 штрихуванням.

Прискорення технічного прогресу і підвищення якості конструкторської та технологічної документації забезпечує зниження початкової собівартості і скорочення циклу освоєння нової продукції, що значно підвищує ефективність виробництва і експлуатації нових виробів.

Це може бути цікаво (обрані параграфи):

-

освоєння виробництва - це початковий період промислового виробництва нової продукції, протягом якого досягаються заплановані техніко-економічні показники. Період освоєння виробництва починається з виготовлення дослідного зразка нової продукції і завершується початком її серійного виробництва. У період освоєння триває конструкторсько-технологічна доопрацювання нового вироби і налагодження технології його виробництва.

Період освоєння виробництва нової продукції характерний для умов масового і серійного виробництва. В одиничному виробництві період освоєння практично відсутній, так як випуск нових виробів здійснюється одиницями або невеликими партіями.

Період освоєння нової продукції включає наступні етапи:

1. Налагодження і доведення нової конструкції вироби. У цей період надходить значна кількість конструкторсько-технологічних змін, які вимагають не тільки внесення коригувань в конструкторську документацію, а й в технологічні процеси.

2. Впровадження та налагодження нових технологічних процесів, освоєння робітниками нових технологічних операцій, раціональних трудових прийомів і навичок.

3. Технічне освоєння передбачає досягнення технічних параметрів конструкції вироби, визначених стандартами і технічними умовами.

4. Виробниче освоєння - це досягнення запланованих обсягів випуску продукції при заданій якості і стійкості виробництва.

5. Економічне освоєння - це досягнення запланованих економічних показників за собівартістю, прибутку і рентабельності виробництва нової продукції.

Ефективність процесу оновлення продукції, що випускається на машинобудівних підприємствах багато в чому визначається раціональністю обраного методу переходу на виробництво нових виробів.

Вибір методу переходу залежить від ряду факторів:

- відмінності в ступені новизни освоюється і знімається з виробництва виробів;

- ступеня підготовленості підприємства до освоєння нової продукції;

- типу виробництва;

- рівня уніфікації та стандартизації нової продукції.

Використовувані в машинобудуванні методи переходу на випуск нової продукції розрізняються перш за все ступенем суміщення часу випуску замінних і освоюваних виробів і підрозділяються на три види: послідовний, паралельний та паралельно-послідовний.

послідовний метод - перехід характеризується тим, що виробництво нової продукції починається після повного припинення випуску продукції, що знімається з виробництва. Залежно від часу перерви між закінченням випуску «старої» продукції і початком випуску «нової» розрізняють безперервно-послідовний і безперервно-послідовний варіанти переходу (рис. 9.3.2. І 9.3.3.).

Обсяг випуску виробів;

Плановий обсяг випуску виробів;

Час освоєння нової продукції;

Графік випуску старого вироби;

Графік випуску нового вироби.

При безперервно-послідовному варіанті переходу (Ріс.9.3.2.) Зупинка виробництва на час використовується для перепланування і монтажу обладнання, необхідного для випуску нового виробу. При безперервно-послідовному варіанті переходу (Ріс.9.3.3.) Випуск нового вироби починається відразу після припинення випуску старого вироби, але цей варіант вимагає наявності резервних або додаткових площ для підготовки до випуску нової продукції.

Недоліком послідовного методу переходу є зниження обсягу виробництва до нуля в період освоєння випуску нової продукції.

паралельний метод характеризується поступовим заміщенням знімається з виробництва продукції знову освоюваної, де одночасно зі скороченням обсягу виробництва старої продукції відбувається нарощування випуску нової продукції (ріс.9.3.4.).

Тривалість суміщення часу різна і залежить від ступеня підготовленості підприємства до випуску нового виробу. Цей метод найбільш часто застосовується в машинобудуванні як в масовому, так і в серійному виробництві.

Основна перевага паралельного методу переходу в порівнянні з послідовним - збереження або незначне зменшення сумарного обсягу випуску продукції.

Паралельно-послідовний метод переходу досить широко застосовується в масовому виробництві при освоєнні нової продукції, істотно відрізняється по конструкції від знімається з виробництва. При цьому на підприємстві створюються додаткові потужності (ділянки), на яких починається освоєння нового виробу - відпрацьовуються технологічні процеси, проводиться кваліфікаційна підготовка персоналу, організовується випуск перших партій нової продукції. В цей же період триває випуск і старих виробів. Після завершення початкового періоду проводиться коротка зупинка як в основному виробництві, так і на додаткових ділянках, протягом якої здійснюється перепланування обладнання. При цьому обладнання додаткових ділянок передається в цехи основного виробництва. По завершенні цих робіт організовується випуск нової продукції швидшими темпами (ріс.9.3.5.).

Недоліком цього методу є так само втрати в сумарному випуску продукції в період освоєння нової продукції, хоча в менших обсягах, ніж при послідовному методі.

Одним з основних напрямків скорочення часу і витрат при переході на нові моделі продукції в сучасних умовах є впровадження гнучких автоматизованих виробництв, гнучких поточних і автоматичних ліній.

Лекція 10. Планування інноваційних процесів на підприємстві

Тема 10.1. Види і зміст планів підготовки виробництва

Планування технічної підготовки виробництва

Успіх підприємства на ринку досягається тоді, коли вони діють з випередженням передбачаючи майбутнє і готуючись до нього, а не реагуючи заднім числом. Підготовка до майбутнього здійснюється за допомогою планування. Планування здійснюється на даних маркетингових дослідження, які відповідають на питання: яку продукцію потрібно виробляти.

Планування включає в себе встановлення обсягу робіт, визначення трудомісткості робіт, визначення необхідної кількості і складу працівників, розподіл робіт по підрозділах і виконавцям, складання кошторисів витрат на підготовку, визначення термінів виконання робіт, координування і регулювання робіт і контроль за ходом їх виконання, досягнення рівномірної завантаження підрозділів і виконавців.

Складаються такі види планів:

перспективні,

генеральні,

календарні плани - графіки і

оперативні.

перспективні плани складаються на п'ять років ним або більш тривалий період. У них даються перелік нових виробів, що підлягають розробці на перспективу, прогнозні показники якості продукції, терміни підготовки і укрупнені витрати.

генеральні плани розробляються по кожному виду нової продукції на весь період її підготовки із зазначенням етапів і робіт, трудомісткості циклів технічної підготовки, термінів виконання кожного етапу і циклу і проекту в цілому.

календарні плани -Графіка складаються на рік по етапах, виконавцям.

оперативні плани складаються на поточний період квартал, місяць, добу.

Вихідні дані для розробки планів:

перелік нових видів продукції, що підлягають розробці

встановлені терміни освоєння;

об'ємні нормативи - кількість оригінальних деталей, креслень, документів, кількість оснащення і ін.

трудові нормативи, нормативи тривалості циклів і етапів.

Планування інноваційних процесів полягає в складанні календарних планів виконання робіт, визначенні необхідних трудових, матеріальних і фінансових ресурсів на проведенні науково-дослідних і проектно-конструкторських робіт.

Основні завдання планування науково-технічних розробок:

взаємна ув'язка всіх робіт зі створення нової техніки і встановлення раціональної послідовності виконання етапів;

визначення загальної тривалості робіт і забезпечення їх виконання в строк;

найкращого використання виробничих ресурсів.

В основі планування технічної підготовки виробництва лежать розрахунки трудомісткості і тривалості виконання окремих стадій і етапів робіт.

При плануванні науково-технічних розробок нормативним методом визначаються з використанням наявних нормативів трудомісткості робіт по всіх стадіях і етапах, тривалість окремих етапів і всієї розробки в календарних днях, кошторис витрат.

Розрізняють такі види нормативів:

- трудомісткості (кількість нормо-годин на одну специфікацію деталі, складальної одиниці);

- тривалості циклів (кількість нормо-годин на розробку стадії, етапу технічної підготовки виробництва);

- витрат (руб. / Специфікацію).

Нормативи можуть відрізнятися за стадіями та етапами робіт, за категоріями новизни і групам складності проектованих виробів. Для віднесення виробів до групи складності і категорії новизни складаються галузеві класифікатори. Використання нормативного методу набуло поширення при розробці конструкторської та технологічної документації на проектований виріб. При відсутності нормативів на окремі роботи трудомісткість слід визначати експертним або дослідно-статистичним методами.

Трудомісткість робіт за стадіями технічного завдання, технічної пропозиції та ескізного проекту визначають за нормами в цілому на виріб в залежності від категорії новизни (А, Б, В, Г) і групи складності (I, II, III, IV) вироби.

Для етапів технічного проекту і робочої документації трудомісткість визначається за формулою:

де, - кількість найменувань оригінальних деталей і складальних одиниць -й категорії новизни і-ї групи складності;

Нормативи трудомісткості розробки однією оригінальною деталі і складальної одиниці -й категорії новизни і-ї групи складності, нормо-годину.

На основі встановленої трудомісткості по кожній -й стадії визначається тривалість циклу стадії в календарних днях:

![]() , (10.1.2.)

, (10.1.2.)

де - трудомісткість -й стадії, час;

- коефіцієнт, що враховує додатковий час на узгодження, внесення змін в технічну документацію та інші роботи, не передбачені нормативами;

- коефіцієнт переведення робочих днів у календарні:

де, - кількість календарних і робочих днів у плановому періоді;

Кількість працівників, зайнятих на виконанні -й стадії;

Тривалість робочого дня (зміни), час;

Коефіцієнт виконання норм для працівників з відрядною оплатою праці.

Необхідна чисельність працівників, може бути визначена за формулою:

де - дійсний фонд часу одного працівника на плановий період, год.

Визначення загальної тривалості робіт залежить від організації робіт, заснованої на послідовному або паралельно-послідовному виконанні стадій і етапів.

Послідовний метод організації робіт полягає в тому, що кожна наступна стадія починається після повного завершення попередньої. У цьому випадку загальна тривалість робіт в календарних днях визначається за формулою:

![]() , (10.1.5.)

, (10.1.5.)

де - тривалість -й стадії в днях;

Кількість стадій в розробці.

Тривалість всієї розробки можна зменшити або за рахунок скорочення тривалості окремих стадій, або за рахунок часткового суміщення часу їх виконання, тобто застосування паралельно-послідовного методу організації робіт.

Загальна тривалість робіт при паралельно-послідовному методі визначається за формулою:

![]() , (10.1.6.)

, (10.1.6.)

де - мінімальне значення тривалості суміжних стадій, які виконуються паралельно;

Коефіцієнт, що враховує паралельне (одночасне) виконання суміжних стадій ![]() .

.

Витрати, пов'язані з науково-дослідними і дослідно-конструкторськими роботами (НДДКР), включаються при розрахунках економічної ефективності нової техніки в суму капітальних вкладень під загальною назвою «передвиробничий витрат».

Загальну суму на виконання конкретної розробки називають кошторисною вартістю НДДКР. Її розраховують за наступними калькуляційними статтями витрат.

1. Матеріали, покупні вироби і напівфабрикати, Необхідні для проведення наукових досліджень, виготовлення макетів вироби. Вони оцінюються за діючими оптовими цінами з включенням транспортно-заготівельних витрат, які становлять 5-10% від вартості матеріалів.

2. Спеціальне обладнання для наукових і експериментальних робіт. Придбання такого обладнання проводиться за рахунок кошторисної вартості НДДКР в тих випадках, коли воно використовується для розробки тільки даної теми.

Спеціальне обладнання для розробки декількох тим може купуватися за рахунок капітальних вкладень із зарахуванням його в основні фонди організації. Його вартість враховується в кошторисної вартості НДДКР у вигляді амортизаційних відрахувань за формулою.

Об'єкт, предмет і мета курсу «Економіка підприємства».

Створення та освоєння виробництва нових товарів.

Структура національної економіки (сфери, сектора, комплекси, галузі, підприємства)

структура бізнес-плану підприємства.

Основні поняття про підприємство.

Ринкове ціноутворення продукції, область застосування і фактори його визначальні.

Класифікація підприємств за різними ознаками.

Інвестиції, їх спрямованість і джерела фінансування.

Сутність і види підприємництва.

Маркетингова і товарна стратегія фірми.

Виробнича і організаційна структура підприємств.

Фінансовий план підприємства.

Організація виробничого процесу.

Оцінка ризиків виробництва і страхування.

Концентрація виробництва, її переваги і недоліки.

Статутний капітал і майно підприємства.

Спеціалізація виробництва і її економічна ефективність.

Оплата праці: принципи, форми і системи.

Комбінування виробництва, його особливість і ефективність.

Кредити підприємства і їх економічна оцінка.

Класифікація і структура кадрів підприємства.

Організаційно - економічні та організаційно-правові форми підприємств в РФ.

Продуктивність праці, її оцінка та економічне значення.

Стратегія діяльності фірми, її типи та чинники вибору.

Резерви зростання продуктивності праці.

Найпростіші методи оцінки ефективності інвестицій.

Організація праці на підприємстві.

Теорія оптимального обсягу випуску продукції.

Нормування праці на підприємстві.

Витратне ціноутворення продукції і область його застосування.

Оплата праці на підприємстві.

План виробництва продукції.

Основні виробничі фонди, їх класифікація та оцінка.

Бізнес-план підприємства, його призначення і роль у виробничому плануванні.

Амортизація основних виробничих фондів.

Цінова політика підприємства та види цін.

Знос основних виробничих фондів та їх відтворення.

Кошторис витрат на виробництво.

Виробнича потужність підприємства і її використання.

Витрати підприємства та їх класифікація.

Оборотні кошти, їх структура і економічне значення.

Ефективність інвестицій та її оцінка по системі міжнародних показників.

Виробничі запаси та їх нормування.

Інноваційна політика підприємства.

Незавершене виробництво і його нормування.

Інжиніринг і реінжиніринг на підприємстві.

Нормування витрати матеріальних ресурсів.

Вплив конкуренції на ціну товару і прибуток підприємства.

Матеріаломісткість і резерви її економіки.

Обгрунтування оптимального планово управлінського рішення діяльності підприємства, Вибір критерію оптимізації.

Оборотність оборотних коштів, її показники і економічне значення її прискорення.

Калькуляція витрат.

Якість продукції, його оцінка і вимір.

Собівартість продукції та її структура.

Конкурентоспроможність продукції і фактори її визначають.

Оцінка ефективності господарської діяльності підприємства.

Стандарти та сертифікація продукції.

Баланс підприємства та розрахунок показників його фінансового стану.

Система управління якістю продукції.

Оподаткування підприємств та його вплив на ефективність діяльності.

Об'єкт, предмет і мета курсу «Економіка підприємства».

Економіка- це наука про те, як суспільство використовує певні обмежені ресурси для виробництва корисних продуктів і розподіляє їх серед різних груп людей. Тому економіка підприємства- це наука про те, як це явище здійснюється в рамках окремо взятого підприємства. Судячи з назви курсу, об'єктомвивчення є підприємство. Під підприємством відповідно до чинного Російським законодавством розуміється організація, яка використовує різноманітні ресурси, відповідним чином їх обробляє і отримує товарну продукцію, надає певні послуги або виконує будь-які роботи з метою подальшої реалізації готового продукту на ринку. При цьому підприємство повинно будувати свою діяльність так, щоб отримувати певний прибуток

предметом вивчення курсу є виробничо-господарські та організаційно-економічні соціальні відносини, які складаються на підприємстві в процесі його функціонування.

Створення та освоєння виробництва нових товарів.

Якісне вдосконалення виробництва здійснюється у формі нововведень. Область науки, що вивчає різні теорії нововведень - формування нововведень, їх поширення, фактори, які протидіють нововведенням, вироблення інноваційних рішень - називають инноватика.

Інноваційна діяльність - це процес, спрямований на реалізацію результатів закінчених наукових досліджень і розробок у виробничий процес. інновація - є кінцевий результат інноваційної діяльності, що отримала реалізацію у вигляді нового або вдосконаленого продукту (технологічного процесу), що реалізується на ринку.

Класифікація інновацій:

За ступенем новизни виділяють:

Базисні інновації (реалізують великі винаходи і є основою для формування нових поколінь і напрямків розвитку техніки);

Поліпшують (пов'язані з впровадженням дрібних і середніх винаходів);

Псевдоінновації (спрямовані на часткове поліпшення застарілих видів техніки і технології);

За ролі у відтворювальному процесі інновації класифікуються на:

споживчі;

інвестиційні;

За ступенем складності:

синтетичні;

За причинами виникнення:

реактивні (спрямовані на виживання фірми, вони з'являються, як правило, як реакція на радикальні інноваційні перетворення, які здійснюються конкурентами);

стратегічні (носять упереджувальний характер і спрямовані на отримання конкурентних переваг у перспективі);

За характером застосування розрізняють:

продуктові інновації (спрямовані на виробництво і використання нових продуктів і послуг);

ринкові (що відкривають нові сфери застосування вже відомих продуктів і послуг і дозволяють реалізувати потреби в них на нових ринках);

інновації-процеси (націлені на нові технології, організацію процесу і управління);

соціальні інновації (орієнтовані на побудову і функціонування нових соціальних структур).

Поняття "інновація" може застосовуватися тільки до тих нововведень, витрати на створення і впровадження яких окупаються в нормативні терміни. При цьому період часу від зародження ідеї до практичного впровадження нововведення називається життєвим циклом інновацій. Фінансування інновацій здійснюється з тих же джерел, що і фінансування будь-яких інвестицій (самофінансування, позикові кошти, залучені джерела та ін.).

Інвестиційна політика підприємств повинна бути спрямована на збільшення виробництва принципово

Сутність, зміст і завдання процесу створення і освоєння нової техніки. Розробка нових видів техніки здійснюється в процесі підготовки виробництва. Чим складніше конструкція нової техніки, тим більше часу, праці і коштів потрібно для проведення цієї підготовки. Від прогресивності підготовки виробництва залежать не тільки терміни і її вартість, а й технічний рівень і рівномірність виробництва нової техніки. Сукупність робіт по створенню і освоєнню у виробництві нових і вдосконалення раніше освоєних видів продукції і технологічних процесів називають технічною підготовкою виробництва (ТПП), який являє собою особливий вид діяльності. Він поєднує вироблення науково-технічної інформації з її перетворенням в матеріальний об'єкт - нову техніку.

мета ТПП - створення зразка нової техніки і організація освоєння його у виробництві. Створення та освоєння нової техніки здійснюється в певній послідовності фаз єдиного процесу технічної підготовки виробництва (вміст ТПП): теоретичні дослідження, що мають фундаментальний і пошуковий характер; прикладні дослідження, в процесі яких отримані на першому етапі знання знаходять практичне застосування; дослідно-конструкторські роботи, в ході виконання яких отримані знання і висновки досліджень реалізуються в кресленнях і зразках нових механізмів і машин; технологічне проектування і проектно-організаційні роботи, в процесі виконання яких розробляються технологічні методи виготовлення і форми організації виробництва нових виробів; технічне оснащення нового виробництва, що полягає у виготовленні обладнання, технологічного оснащення та інструменту, а також при необхідності - і в реконструкції підприємств і їх підрозділів; освоєння виробництва нової продукції, коли створені на попередніх стадіях конструкції виробів і методи їх виготовлення перевіряються і впроваджуються у виробництво; промислове виробництво, що забезпечує випуск нової продукції за якістю і в кількостях, що забезпечують потреби ринку; використання новоствореного продукту в сфері експлуатації; вивчення поведінки новоствореного продукту в сфері експлуатації та розробка і впровадження нових видів продукції, що втілюють останні досягнення науки і техніки, що відповідають вимогам споживачів, конкурентоспроможних на світовому ринку.

Зміст ТПП визначається масштабом виробництва, стосовно якого розробляється виріб, і його науково-технічними характеристиками (новизна, складність, технологія виготовлення і т.п.). Основні завдання ТПП, шляхи і методи їх здійснення наведені в табл. 7.4. ТПП нової техніки включає в себе комплекс різноманітних науково-дослідних, конструкторських, технологічних і організаційно-планових заходів. Вони виробляються науково-дослідними, конструкторсько-технологічними і проектними інститутами (НДІ) спільно з підприємствами, акціонерними товариствами. По виду і характеру робіт процеси ТПП поділяються на фази: науково-дослідна, дослідно-конструкторська, технологічна, організаційно-матеріальна (виробнича і економічна) (рис. 7.6).

Організація науково-дослідних робіт. Сучасне виробництво не може успішно розвиватися і вдосконалюватися без виконання відповідних наукових досліджень. Наукові дослідження створюють передумови для прискореного розвитку техніки, відкривають нові потенційні джерела для підвищення суспільної продуктивності праці. До науково-дослідних робіт (НДР) відносяться фундаментальні, пошукові і прикладні дослідження.

фундаментальні - дослідження, які вивчають об'єктивні явища і закономірності, принципово нові шляхи перетворення природи і суспільства, продуктивних сил, створення високоефективних техніки і технології, використання нових джерел енергії. Вони часто виконуються без урахування можливих областей застосування отриманих результатів, хоча в їх процесі можна отримати і побічні результати прикладного характеру. Результати фундаментальних досліджень служать основою для формування

Основні завдання технічної підготовки виробництва, шляхи і методи їх здійснення

|

завдання ТПП |

шляхи здійснення |

методи здійснення |

|

1. Забезпечення безперервного технічного прогресу відповідно до технічної політикою в даній галузі |

|

|

|

2. Створення умов для організації рівномірного за графіком і економічного виробництва |

і обліку виробництва |

1. Організація всіх видів поточного і поточно-автоматизованого виробництва і техніко економічне обгрунтування їх доцільності. 2. Застосування АСУ |

|

3. Скорочення тривалості, трудомісткості і вартості підготовки виробництва |

|

і розрахункових робіт, розмноження, комплектації і т.д. 5. Застосування єдиної системи конструкторської, технологічної документації (ЕСКД, ЕСТД ЕСТПП) |

Мал. 7.6.

комплексу науково-технічних проблем прикладного характеру стосовно до потреб конкретних галузей науки, техніки і виробництва. Ці дослідження здійснюються в основному в академічних інститутах, вузах, а на підприємствах не проводяться.

пошукові - дослідження, спрямовані на створення наукового доробку з метою його подальшого використання в прикладних дослідженнях. Їх виконують тоді, коли відсутні готові наукові і технічні рішення. Вони спрямовані на пошук оптимальних рішень виникла наукової проблеми. Пошукові дослідження мають на меті вивчення можливості створення нової техніки, форм і методів організації виробництва на основі раніше виконаних досліджень фундаментального характеру, виявлених закономірностей, принципів і явищ. Вони досліджують принципово нові напрямки конструювання технології виготовлення спеціального устаткування і матеріалів. Пошукові дослідження в основному здійснюються в галузевих НДІ, в деяких випадках ведуться академічними інститутами і вузами. Підприємства пошукових досліджень не проводять.

прикладні - дослідження, спрямовані на вирішення науково-технічних і організаційно-економічних завдань з метою отримання конкретного результату для безпосереднього його використання в проектних розробках. Прикладні НДР служать для визначення найбільш досконалих методів розробки нових виробів, технологічних процесів, докорінного поліпшення виготовленої продукції, матеріалів і способів їх відпрацювання. Ці дослідження виконуються великими підприємствами, Галузевими НДІ і вузами, які укладають з підприємствами господарські договори на виконання конкретних наукових робіт для безпосереднього впровадження результатів у виробництво. До НДР, виконуваних на підприємствах, умовно відносяться розробки зі створення нормативно-технічних, проектних та інформаційних документів, що підлягають безпосередньому впровадженню у виробництво (стандартні і керівні матеріали, оргпроекти, довідники, науково-інформаційні матеріали).

Організація конструкторської підготовки виробництва. Конструкторська підготовка виробництва (КПП) - це етап ТПП нових виробів, який здійснюється слідом за виконанням НДР, проектуванням і експериментальним дослідженням нових робочих процесів, матеріалів, кінематичних схем. В ході КПП проводиться перехід від створення окремих машин до розробки високоефективних систем машин, устаткування і приладів, що забезпечують механізацію та автоматизацію всіх процесів виробництва. Особлива увага приділяється розробці обладнання для принципово нових ТП. Зміст і обсяг КПП визначається типом і масштабом виробництва, а також конструктивної складністю вироби. Розробка конструкцій нових машин виконується відділом головного конструктора (ОГК) і конструкторськими бюро (КБ) головних заводів-виготовлювачів або НДІ і проектними організаціями. КПП починається з розробки ТЗ, яке визначає технічні та економічні вимоги до нової продукції. ТЗ може бути отримано від замовника або розробляється конструкторською організацією. Воно включає: призначення виробу із зазначенням експлуатаційних і кліматичних умов його використання; основні технічні параметри; пристосованість до технічного обслуговування; довговічність в експлуатації; вимоги безпеки, уніфікації, агрегатування, естетики та ін.

До проекту ТЗ додається технічна пропозиція: розробка принципової схеми машини і її попередня компоновка; визначення потужності, габаритів, виду приводу, технічної характеристики (Кордонів застосування).

Наступною стадією КПП є ескізний проект: розробка кінематичних, електричних, гідравлічних схем машини і її компонування, креслень загальних видів, макетування, аналіз патентної чистоти конструкції, визначення собівартості та очікуваного економічного ефекту.

Потім слід стадія технічного проекту, який визначає основне конструктивне пристрій вироби і містить комплект креслень загальних видів і складальних креслень вузлів, а також пояснювальну записку. У ній даються службове призначення виробу і технічні умови, аналіз технічного рівня виробу і зіставлення останнього з кращими світовими зразками, конкурентоспроможність, розрахунки на міцність агрегатів і вузлів; специфікації і технічні умови (ТУ), відомості покупних виробів, програми і методики випробувань, патентний формуляр, а також наводиться економічне обгрунтування конструкції. На основі технічного проекту розробляється робочий проект: робочі креслення вузлів, деталей для виготовлення дослідного зразка, потім з урахуванням результатів випробувань - робочі креслення для підготовки виробництва. Останні містять весь комплект технічної документації з виробництва та експлуатації виробів нової конструкції.

В результаті КПП повинна бути випущена конструкторська документація, що включає: ТУ на виріб; конструкторські креслення всіх деталей, вузлів і механізмів; кінематичні, електричні і інші схеми; специфікації деталей; відомості деталей і вузлів, запозичених з інших машин; стандартних, нормалізованих і покупних матеріалів; паспорт машини та інструкцію щодо її експлуатації. В результаті КПП виріб повинен повністю відповідати ряду економічних, експлуатаційних, конструкторських, технологічних і організаційно-виробничих вимог (табл. 7.5).

Організація технологічної підготовки виробництва. Технологічна підготовка виробництва (ТПП) являє собою сукупність взаємопов'язаних процесів, що забезпечують технологічну готовність підприємства до випуску продукції заданої якості при встановлених термінах, обсязі виробництва і витратах. Зміст і обсяг ТПП визначаються типом виробництва, конструкцією і службовим призначенням вироби (табл. 7.6).

Під технологічною готовністю підприємства розуміється наявність на ньому повного комплекту технологічної документації і засобів технологічного оснащення, необхідних для виробництва нових виробів. ТПП має два напрямки для освоєння виробництва нового виробу і для вдосконалення ТП, не пов'язаного зі зміною конструкції виробу. Кожен напрямок має свої завдання, зміст і перелік робіт, який залежить перш за все від виду продукції і призначення ТП. Вся проектно-технологічна робота на підприємстві виконується відділом головного технолога (ВГТ) та відділом головного металурга (ОГМет) спільно з технологічними бюро (тех. Частини) цехів. застосовуються три

Вимоги до виробу, які необхідно забезпечити в процесі конструкторської підготовки виробництва

|

характер вимог |

|

|

економічні |

Відповідність досягаються показників завданням плану технічного прогресу, Параметричного ряду; забезпечення зростання продуктивності суспільної праці; зниження питомої собівартості (на одиницю маси, потужності, продуктивності) в порівнянні з базовим (замінним) виробом |

|

експлуатаційні |

Висока продуктивність, достатня надійність, транспортабельність, хороша збереженість, безпеку роботи; екологічні, естетичні і ергономічні вимоги |

|

конструкторські |

Відповідність обраних параметрів конструкції умовам її експлуатації; вибір раціональної схеми; підвищення потужності, робочих швидкостей; автоматизація регулювання, управління; уніфікація матеріалів, деталей, складальних одиниць і ін .; заміна механічних зв'язків електричними, гідравлічними, пневматичними; вибір найпростіших форм деталей |

|

технологічні |

Відповідність конструкції оптимальним технологічним умовам її виготовлення; можливість типізації, механізації і автоматизації виробничих процесів, забезпечення раціональних методів контролю |

|

організаційно виробничі |

Відповідність конструкції умовам її виготовлення, можливість спеціалізації виробництва |

форми організації робіт з ТПП: децентралізована, централізована і змішана. На підприємствах одиничного і дрібносерійного виробництва ТПП виконується децентралізовано. ВГТ, ОГМет, ОГС здійснюють методичне керівництво, проводять роботи по типізації технологічних процесів і уніфікації оснащення. Всі інші роботи роблять технологічні бюро цехів. На підприємствах великосерійного і масового виробництва ТПП зазвичай ведеться централізовано - в ОГТ, ОГМет, ОГС. Цехові бюро займаються впровадженням розроблених ТП. При среднесерийном виробництві частіше застосовується змішана форма організації ТПП, при якій цехові бюро здійснюють розробку

Таблиця 7.6

Основні функції і завдання технологічної підготовки виробництва

|

Основні функції ТПП |

загальні завдання |

|

забезпечення технологічності конструкції |

Встановлення типових методів і засобів обробки конструкції виробів на технологічність, встановлення базових показників технологічності конструкції виробу. Проведення технологічного контролю конструкторської документації. Оцінка рівня технологічності конструкції виробів. Внесення необхідних змін в конструкцію виробів і її документацію. Скорочення обсягів робіт по ТП П за рахунок забезпечення високого рівня технологічності конструкції виробів і застосування сучасних методів і засобів виконання відповідних інженерно-технічних робіт |

|

Розробка впровадження нових технологічних процесів |

Розробка і стандартизація типових технологічних процесів на деталі і складальні одиниці загальномашинобудівного застосування. Організація галузевого фонду документації на типові техпроцеси і централізоване забезпечення цією документацією галузей промисловості. Розробка, стандартизація та застосування типових технологічних процесів, впровадження нових технологічних процесів із застосуванням методів групової обробки і технологічних операцій на деталі і складальні одиниці. Розробка і застосування робочих впровадження нових технологічних процесів на деталі і складальні одиниці, організація заводських фондів документації на типові техпроцеси, техпроцеси із застосуванням методів групової обробки і технологічні операції |

|

проектування і виготовлення засобів технологічного оснащення |

Комплексна стандартизація засобів технологічного оснащення загальномашинобудівного застосування. Проведення робіт по спеціалізації проектування і виробництва засобів технологічного оснащення підприємств галузей промисловості і галузевих баз прокату засобів технологічного оснащення. Проведення уніфікації та стандартизації засобів технологічного оснащення. Організація застосування засобів технологічного оснащення, в тому числі уніфікованих і стандартних засобів, використання баз прокату цих коштів. Проектування і виготовлення спеціальних засобів технологічного оснащення |

|

Основні функції ТПП |

загальні завдання |

|

Організація і управління процесом ТПП |

Перспективне і річне планування, розвиток і вдосконалення ПП по галузях промисловості і підприємствам галузі. Встановлення типових методів і технічних засобів організації і управління процесом ТПП. Розробка та затвердження методичних і нормативних матеріалів для розробки типових структур і визначення чисельності служб ТПП. Встановлення типових структур технологічних служб. Розробка галузевих методичних матеріалів з організації та управління процесом ТПП з урахуванням видів вироби і типів виробництва. Розробка галузевих методичних матеріалів по механізації і автоматизації інженерно-технічних і управлінських робіт по ТПП. Перспективне, річне і поточне планування, розвиток і вдосконалення ТП П на підприємстві. Використання сучасних методів вирішення завдань технологічної підготовки виробництва із застосуванням засобів механізації інженерно-технічних і управлінських робіт. Організація і вдосконалення структури служб ТПП |

операційних технологічних процесів. У складі ВГТ і ОГМет організовуються спеціалізовані бюро по видам обробки: ливарні, ковальські, термічні, покриття, механічні, складальні та ін.

Оскільки для кожного об'єкта виробництва потрібно розробити технологічні процеси і виготовити оснастку у різних фаз виробництва (заготівельної, оброблювальній і складальної), то ТПП часто виявляється найбільш трудомістким і тривалим процесом. Обсяг ТПП збільшується від одиничного до масового типу виробництва: в одиничному виробництві - 25%; в серійному - 50%; в масовому - 75% від всієї технічної підготовки виробництва.

Основні етапи ТПП:

- 1) попереднє опрацювання технічної документації (технологічний контроль);

- 2) розробка міжцехових технологічних маршрутів;

- 3) розробка операційних процесів;

- 4) проектування спеціального оснащення обладнання;

- 5) виконання технологічного планування;

- 6) розрахунок норм витрат матеріалів і визначення потреби в трудових і матеріальних ресурсах;

- 7) відпрацювання та здача ТП виробничих цехах.

Перед розробкою ТП документація проходить попереднє пророблення - виконуються технологічний контроль креслень і відпрацювання їх на технологічність, визначаються обсяги робіт, терміни, витрати, економічна ефективність, Можливість забезпечення матеріальними, трудовими і фінансовими ресурсами.

Безпосередньо ТПП починається з розробки міжцехових технологічних маршрутів (расцеховки), які встановлюють послідовність проходження заготовок, деталей, складальних одиниць по виробничих цехах і розподіл номенклатури між цехами і ділянками. В одиничному і дрібносерійного виробництва при універсальному обладнанні та оснащенні, високої кваліфікації робітників розробка маршрутної технології часто виявляється достатньою для виготовлення деталей і складання виробів.

У среднесерийном, великосерійному, масовому типах виробництва потрібна розробка детальних операційних ТП (технологічних карт).

Проектування технологічних процесів полягає в складанні расцеховки; розробці технологій (технологічних карт) по етапах виробництва (заготівля, обробка, зборка); виборі обладнання, інструменту та пристосувань; типізації технологічних процесів; Розробляючи процеси контролю; розрахунку норм часу.

Розробка технологічних процесів здійснюється на основі робочих креслень і расцеховки, з урахуванням програми випуску, паспортних даних обладнання. Використовуються також довідкові та керівні матеріали. розроблений ТП записується (фіксується) в технологічних картах, які повинні відповідати всім вимогам даного типу виробництва. деталізацію ТП здійснюють в основному в масовому виробництві і в найменшій мірі в індивідуальному.

технологічні карти повинні бути пристосовані для обробки їх інформації на ЕОМ і можуть мати такий вигляд:

- 1) маршрутні або планово-технологічні карти. У них записують маршрут переміщення заготовки або складального вузла по робочих місцях цеху або заводу (послідовний перелік основних операцій із зазначенням устаткування, інструменту та пристосувань, розряду і норм часу). призначення маршрутної технології: в одиничному виробництві - основний документ, В масовому виробництві - для планово-диспетчерських органів;

- 2) технологічні карти виготовлення заготовок, деталей або збірки - структура ТП (докладні характеристики інструменту, режими обробки, розряд робіт і норма часу) - основний документ всіх виробництв;

- 3) оперативно-інструктивні карти - для робітників і наладчиків. Містять всі переходи, методи настройки, режими обробки і т.д. - в основному застосовуються в масовому виробництві.

Нормування праці здійснюється технологами при проектуванні технологічних процесів. Форми технологічних карт повинні передбачати можливість їх обробки на ЕОМ при складанні зведеного документа трудомісткості по виготовленню машини, по цехам, за видами робіт, за професіями, з обладнання тощо Ці дані є вихідними для планування завантаження обладнання, для розрахунку чисельності робочих, визначення фонду заробітної плати та інших цілей.

У ТПП основну його частку займає етап проектування і виготовлення технологічного оснащення.

Конструктор технологічної оснастки проектує пристосування за кресленнями заготовок, картам технологічних процесів. Спочатку перевіряють можливість використання готівкової (спроектованої, виготовленої раніше) або нормализованной оснастки. Якщо необхідно проектувати нову оснастку, то потрібно визначити, чи можна використовувати нормалізовані деталі або вузли для пристосування. Якщо кількість одиниць оснастки велике (в масовому виробництві), встановлюється черговість її освоєння і виготовлення: перша черга - забезпечення виготовлення дослідного зразка; друга черга - оснащення, яка разом з першою чергою становить комплект за умови розгорнутого (серійного або масового) виробництва. Тут має бути забезпечено зниження трудомісткості і скорочення циклів виготовлення виробів до проекту. При повузлова освоєнні нової машини, при наявності графіка освоєння, черговість узгоджується з цим графіком. Замовлення на виготовлення оснащення доцільніше розміщувати на спеціалізованих підприємствах. Одночасно завантажуються цехи: інструментальний, штампо-механічний, модельний. Терміни виготовлення оснащення встановлюються ВГТ або ОГМет за графіком підготовки виробництва. У масовому виробництві часто виникає необхідність в нестандартному обладнанні і різних засобах механізації. Це обладнання проектується так само, як пристосування (в тому ж порядку). Виробництво їх доцільно доручати спеціалізованим підприємствам або на підприємстві спеціалізованим цехах або ремонтно-механічному цеху (РМЦ). Потім виконуються роботи по складанню технологічної планування обладнання і робочих місць, формування ділянок. Здійснюється техніко-економічне обґрунтування технологічних процесів і вибір методу переходу на випуск нового виробу. Далі визначаються потреби в обладнанні, розрахунок норм витрат матеріалів і потреби в робочій силі і т.п. Нормативи матеріальних витрат розробляються на основі робочих креслень і расцеховки. Дані про расцеховки матеріалів на кожну деталь заносяться в специфікацію і обробляються на ЕОМ. В результаті зведення отримують по цехам - норму витрати матеріалів зведену - для складання та обгрунтування заявок. Завершується ТТП виконанням робіт по вивірки, налагодження та впровадження у виробництво ТП, обладнання та оснащення. Здійснюються монтаж обладнання та його налагодження на задану точність і якість виготовлення продукції; підготовка та комплектування кадрів; перевірка і налагодження технології; коригування оснащення і, нарешті, здача ТП в виробництво. Перевірка і налагодження ТП виконуються аналогічно тому, як конструкція перевіряється на дослідному зразку, тобто ТП освоюється на дослідній серії (зразку). Розмір серії, наприклад для автозаводу, становить 200-250 машин. Дослідна партія виготовляється тільки в цехах основного виробництва. Всі зміни технологічних процесів і оснащення фіксуються в технологічних протоколах. ТП впроваджений і зданий цеху тільки після того, як на запроектованої технології та оснащенні з встановленої трудомісткістю буде отримана придатна, що відповідає всім технічним вимогам і умовам продукція. Про здавання-приймання розробленого ТП підписується спеціальний акт, згідно з яким цех зобов'язується дотримуватися прийнятої нову технологію за розробленою технологічною документацією.

Порівняльний техніці-економічний аналіз варіантів технологічних процесів. Технолог повинен обов'язково провести порівняльний аналіз варіантів ТП і вибрати найбільш ефективний, що забезпечує виконання технічного завдання. Для визначення цього варіанту необхідно по кожному існуючому варіанту прорахувати витрати на виробництво продукції. При цьому немає необхідності здійснювати розрахунок всіх статей собівартості. Можна порівняти тільки суму витрат, мінливих при зміні ТП, тобто технологічну собівартість, яка розраховується за формулою де С у, С п - умовно-змінні і умовно-постійні витрати; ТУ - кількість виробів, що випускаються за плановий період випуску.

Технологічна собівартість всього випуску виробів визначається за формулою С,А / "\u003d З у І + З п N. Використовуючи дані різних варіантів, потрібно порівняти технологічну собівартість одного виробу і всього випуску по кожному варіанту При порівнянні двох варіантів ТП слід визначити критичний обсяг виробництва УУ К, при якому витрати за обома варіантами рівні:

С, - З х, +

П, до "п2 з - з

Визначивши величину критичного обсягу виробництва, необхідно порівняти її з плановим випуском даної продукції УУ ПЛ і вибрати найбільш ефективний варіант ТП. Варіант з меншими постійними СП і великими змінними З у витратами економічніше при Л ^ пл УУ До економічніше варіант з великими постійними С "і меншими змінними С у витратами. Якщо впровадження нового варіанту ТП вимагає додаткових капітальних вкладень, то порівняння варіантів необхідно здійснювати за сумою сукупних капітальних і поточних витрат, наведених, наприклад, до року.

Організаційна підготовка виробництва (ОПП) і освоєння нових видів продукції. Організація виробництва нових виробів передбачає перебудову існуючого ПП і всіх складових його елементів. Освоєння нових видів продукції вимагає не тільки розробки нових ТП і використання нових технологічних засобів, але і зміни форм і методів організації виробництва і праці, придбання нових знань і навичок кадровим складом колективу, перебудови матеріально-технічного постачання і т.д.

У цих умовах необхідно впровадити ряд заходів по перебудові виробництва на випуск нової продукції, тобто здійснити ОПП. Комплекс робіт, що входять в ОПП, пов'язаний з вирішенням завдань внутрішньовиробничого і зовнішнього характеру і від якості виконання цих робіт залежать загальні техніко-економічні показники (ТЕП) роботи підприємства, рівень організації виробництва і праці, матеріальне забезпечення нового виробництва. ОПП є комплексом процесів і робіт, спрямованих на розробку і реалізацію проекту організації виробництва нового вироби, системи організації та оплати праці, матеріально-технічного забезпечення виробництва, нормативної бази внутрішньозаводського планування з метою створення необхідних умов для високопродуктивної і прискореного освоєння і випуску нової продукції необхідної якості. ОПП підрозділяється на ряд стадії:

- розробка проекту організації основного ПП: вибір форми організації виробництва, спеціалізації цехів і дільниць, кооперування між ними. Визначення потреби в площах і устаткуванні для випуску нового виробу. Складання планувань цехів і дільниць. Розробка проекту реконструкції цехів. Розробка або вдосконалення системи оператівнопроізводственного планування;

- розробка проекту технічне обслуговування (ТО) виробництва: складання планів руху предметів праці у виробництві, вибір і визначення необхідних засобів внутрішньозаводського транспорту і тари. Розробка проектів організації складського господарства, ремонтного та інструментального обслуговування. Вибір форм контролю нової продукції;

- розробка організації і оплати праці: створення раціонального проекту поділу і кооперації праці. Розробка проекту організації трудового процесу, обслуговування робочих місць, режиму праці та відпочинку, систем преміювання робітників і фахівців. Розрахунок трудомісткості. Підготовка та перепідготовка кадрів. Вибір і обгрунтування системи оплати праці робітників і фахівців при освоєнні нових виробів;

- організація матеріально-технічного постачання і збуту нової продукції: визначення потреби в матеріальних ресурсах. Складання заявок і замовлень на спеціальне обладнання, оснащення, матеріали та комплектуючі вироби. Вибір постачальників і встановлення з ними договірних зв'язків. Реалізація планів постачання для випуску перших зразків і серій. Налагодження зв'язків з споживачами, встановлення потреб;

- створення нормативної бази для внутрішньозаводського техніко-економічного і оперативно-виробничого планування: розрахунок матеріальних, трудових і календарно-планових нормативів, калькулювання собівартості і встановлення цін на новий виріб. Визначення розмірів нормативів запасів і оборотних коштів. Роботи, що входять в комплекс ОПП, виконуються спеціалізованими НДІ, якщо освоєння виробництва відбувається на новому підприємстві, або заводськими економічними і технічними службами, якщо підготовка виробництва ведеться на діючому підприємстві. ОПП є поєднанням інженерних і організаційно-економічних робіт і в повній мірі може бути віднесена до області інженерних розробок. До числа найважливіших вимог комплексної підготовки виробництва відносять і соціально-психологічну підготовку виробництва.

ТЕМА 6. ОРГАНІЗАЦІЙНА ПІДГОТОВКА ВИРОБНИЦТВА

І ОСВОЄННЯ НОВИХ ВИДІВ ПРОДУКЦІЇ

Організація виробництва нових виробів передбачає пе-ребудови існуючого виробничого процесу і всіх складових його елементів. Освоєння нових видів продукції вимагає не тільки розробки нових технологічних процесів і застосування нових технологічних засобів, а й зміни форм і методів організації виробництва і праці, придбанням-ня нових знань і навичок кадровим складом колективу, перебудови матеріально-технічного постачання і т.д.

У цих умовах необхідно здійснити організаційну підготовку виробництва, тобто провести в життя ряд мероприя-тий по перебудові виробничих процесів на випуск но-вої продукції. Комплекс робіт, що входять в організаційну підготовку виробництва, пов'язаний з вирішенням завдань внутріпроіз-вальних і зовнішнього характеру. Від якості виконання цих робіт багато в чому залежать рівень організації праці і виробництва, матеріальне забезпечення нового виробництва, загальні тех-ніко-економічні показники роботи підприємства.

Організаційна підготовка виробництва являє собою комплекс процесів і робіт, спрямованих на розробку і реалізацію проекту організації виробничого процесу изготов-лення нового вироби, системи організації та оплати праці, мате-тивнотериторіального-технічного забезпечення виробництва, нормативної бази внутрішньозаводського планування з метою створення необхід-мих умов для високопродуктивної та прискореного освое-ня і випуску нової продукції необхідної якості.

Організаційний етап підготовки виробництва підрозділами-ється на ряд стадій. Сукупність робіт організаційної подго-товки наводиться в табл. 6.1.

Роботи, що входять в комплекс організаційної підготовки виробництва, виконуються спеціалізованими науково-дослі-довательскімі або проектними організаціями, якщо освоєння виробництва відбувається на знову вводиться в дію підприємстві, або заводськими економічними і технічними служба-ми, якщо підготовка виробництва ведеться на діючому підприємстві.

Таблиця 6.1.

|

Найменування |

виробництва |

|

Розробка проекту організації основного виробничого процесу |

Вибір форм організації виробництва, спеціалізовані-ції цехів і дільниць, кооперування між ними. Визначення потреби в площах і устаткуванні для випуску нового виробу. Складання планувань і ділянок. Розробка проекту реконструкції цехів. Розробка або вдосконалення систем оперативно-виробничого планування |

|

Розробка проекту технічного обслуговування основного виробництва |

Складання планів руху предметів праці у виробництві вибір і визначення необхідних засобів внутрішньозаводського транспорту і тари. Розробка проектів організації складського господарства, ремонтного та інструментального обслуговування. Вибір норм контролю нової продукції |

|

Розробка організації та оплати праці |

Створення раціонального проекту поділу і кооперації праці. Розробка проекту організації трудового процесу, організації обслуговування робочих місць, організації режиму праці та відпочинку. Розрахунок трудомісткості. Підготовка та перепідготовка кадрів. Вибір і обгрунтування системи оплати праці робітників і фахівців при освоєнні нових виробів в серійному виробництві. Розробка систем преміювання робітників і фахівців |

|

Організація матеріально-технічного забезпечення і збуту нової продукції |

Визначення потреби в матеріальних ресурсах. Складання заявок і замовлень на спеціальне обладнання, оснащення, матеріали та комплектуючі вироби. Вибір постачальників і встановлення з ними договірних зв'язків. Реалізація планів постачання для випуску перших зразків і серій. Налагодження зв'язний з споживачами, встановлення потреб |

|

Створення нормативної бази для внутрішньозаводського техніко-економічного і оперативно-виробничого планування |

Розрахунок матеріальних, трудових і календарно-планових нормативів. Калькулювання собівартості-сти і встановлення пен на новий виріб. Визначенні-ня розмірів нормативів запасів і оборотних коштів |

Організаційна підготовка виробництва являє собою поєднання інженерних і організаційно-економічних робіт і в повній мірі може бути віднесена до області інженерних розробок. До числа найважливіших вимог комплексної підготовки виробництва відносять і соціально-психологічну підготовку виробництва.

Соціально-психологічна підготовка виробництва - це система заходів, спрямованих на організацію пропаганд-економічних, психологічних і соціальних наслідків впровадження нової продукції для колективу підприємства-зіготовітеля, а також для її споживачів. Соціально-псіхолоческіе проблеми виробництва нових виробів спрямовані на забезпечення всебічної інтенсифікації виробництва, підвищення його ефективності і створення сприятливого соціально-го клімату на виробництві. В даний час одним з важ-кро аспектів дослідження психологічних проблем є «людський фактор». Трудова діяльність людини здійснюється на основі функціонування його психіки, мислення, уяви, уваги, психомоторики, мотивації і т.п.

Головним завданням соціально-психологічної підготовки: виробництва є створення умов не тільки для виключення опозиційного відносини (психологічного бар'єру) до 1 новій техніці, Але і для зацікавленості всього колективу, працівників в якнайшвидшому її впровадженні. Подолання психологічного бар'єру може бути досягнуто, якщо паралельно з орга-ганізаційні-технічними заходами проводяться социаль-но-психологічні впливу на колектив.

При освоєнні нових видів продукції необхідно розробити конструкцію тать проект організації виробництва цієї продукції і забезпе-чити його реалізацію або реорганізацію діючого виробництва. У загальному вигляді при проектуванні організації вироб-ництва можна виділити наступні напрямки робіт: визна-ня виробничих потужностей для організації випуску нової продукції; вибір раціональних форм організації виробництва; розробка або вдосконалення системи оперативно-виробничого планування; проектування системи технічного обслуговування виробництва; проектування форм

і методів оплати праці всіх категорій працюючих; розробка і реалізація проекту технічної реконструкції підприємства або окремих цехів.

Однією з основних робіт з проектування організації виробничого процесу виготовлення нової продукції яв-ляется розрахунок необхідних виробничих потужностей. При розрахунку повинні бути передбачені певні соотноше-ня між потужностями цехів, утворений деякий надлишок для створення міжцехових випередження та освіти заділів для забезпечення ритмічної роботи.

При виборі форм організації виробничих процесів визначаються тип виробничої структури цехів і ділянок, характер спеціалізації підрозділів, потокова або непотокове форма організації основних процесів виробниц-ства, формуються потоки матеріалів, напівфабрикатів і го-тової продукції. Варіанти організаційних структур, пла-ніровок, маршрутів руху предметів праці аналізують-ся з використанням методів аналітичного і імітаційно-го моделювання.

Важливим етапом є проектування процесу освоєння в часі. При цьому проводиться робота по адаптації системи оперативно-виробничого планування до умов випуску нової продукції, встановлюється послідовність її запус-ка в виробництво, визначаються необхідні заділи, предус-чає заходи щодо забезпечення кращого використання обо-нання і робочої сили, скорочення тривалості виробничого циклу. Перераховані завдання реалізуються на основі використання графічного і машинного моделювання дві-вання предметів праці, виконання об'ємних розрахунків, використання оптимізаційних методів.

На наступних етапах проектування організації виробництв-ва визначаються функції технічного обслуговування, подразде-лення, їх реалізують, і взаємозв'язку з виробничими під-поділами; розробляються організаційні системи транс-кравця, інструментального та матеріально-технічного забезпе-чення цехів і дільниць; здійснюються розрахунки чисельності під-розділень обслуговування, визначається їх структура, розробника-ються регламентуючі документи. Самостійним на-правлінням проектування є розробка системи конт-ролю якості нових виробів.

Завершальний етап розробки проекту організації вироб-ництва нових видів продукції - вибір форм організації праці і заробітної плати. При цьому враховується характер виробничого процесу і виробленої продукції; оп-ределяются склад і кількість виробничих бригад, ха-рактер їх спеціалізації і кооперації, кваліфікаційні характеристики і структура робочих кадрів, проектуються робочі місця і системи їх обслуговування. На цьому етапі при-змінюються типові проекти організації робочих місць і раз-ється карти організації праці, в яких фік-сіруется зміст трудових процесів, Складаються відомість робочих місць і відомість застосовується организацион-ної оснастки.

Складовою частиною організаційної підготовки виробництва є розробка нормативів для організації і планірова-ня виробництва нових видів продукції: матеріальних, тру-дових, календарно-планових, нормативів витрат, цін, влас-них оборотних коштів.

Важливим етапом циклу «дослідження - виробництво» яв-ляется освоєння випуску нової продукції. Освоєння нової продукції являє собою виробничий процес, в тече-ня якого проходять необхідна налагодження технологічного процесу, організації та планування виробництва з метою випуску нової продукції в заданому обсязі і досягнення на-мічених економічних показників. Продукція вважається освоєною в тому випадку, якщо вона випускається в установленому обсязі і володіє необхідними техніко-економічними пара-метрами. Термін «освоєна продукція» застосовується, як пра-вило, по відношенню до конкретного підприємства. Продукція, освоєна на одному підприємстві, в разі її передачі на інше підприємство вимагає також освоєння стосовно особливо-ня останнього, тобто переосвоеніе.

Початком освоєння слід вважати випуск настановної се-рії, яка виготовляється по документації серійного виробництва з метою підтвердження готовності виробництва до ви-пуску продукції в заданих обсягах і з встановленими вимогами. Розрізняють технічне, виробниче та економі-чеський освоєння.

Технічне освоєння проводиться в процесі створення нового виробу ще в передвиробничий період і характеризується досягненням технічних параметрів, які встановлені для вироби в технічних умовах і в стандартах. Проектні технічні показники повинні бути досягнуті в дослідному виробництві під час підготовки до серійного випуску нової продукції. З огляду на високі вимоги, що пред'являються в даний час до якості продукції, виконувати технічне освоєння під час серійного виробництва недоцільно.

Виробниче освоєння являє собою виробничі-ний процес, протягом якого підприємство виходить на проект-ний обсяг (кількість) випуску нової продукцій. Одночасним-аме виконується і економічне освоєння виробництва через делия. Воно починається з випуску перших промислових серій, але не закінчується виходом виробництва на запланований обсяг випуску в штуках. Закінченням економічного освоєння сліду-ет вважати досягнення проектного рівня економічних поки-ників нової продукції, перш за все трудомісткості і собівартість-тості виробів. Теоретично воно може закінчитися раніше виробничого, але, як правило, підприємства виходять на на-мічений рівень економічних показників пізніше, ніж досягнутий проектний рівень випуску виробів.

Освоєння нових виробів є етапом виробничих-ного процесу. Тому в період освоєння діють основ-ні принципи організації виробничого процесу: спе-соціалізації, пропорційність, паралельність, прямоточность, безперервність, ритмічність і ін. Вони діють так-же в період розгорнутого виробництва і під час уменьше-ня випуску і зняття з виробництва застарілих виробів. Крім загальних принципів, виробничий процес при освоєння-еніі грунтується на приватних засадах, які служать основою його організації і слабо проявляються в період раз-повернути виробництва. Такими принципами є: інтег-рація розробників, виробників і споживачів; готовий-ність виробництва до освоєння; гнучкість виробництва; комп-лексность освоєння. Зміст принципів організації ус-корінного освоєння нових виробів і їх можливе застосований-ня наведено в табл. 6.2.

Таблиця 6.2.

Принципи організації прискореного освоєння нових виробів

|

Найменування принципу |

можливе використання |

|

|

Інтеграція розробників, виробників і споживачів |

Взаимообусловленное участь розробників, виробників і споживачів в роботах з проектування, виробництва та реалізації нових виробів |

При спільному виконанні робіт з підготовки виробництва та освоєння виробів, включаючи участь виробників і споживачів в проектуванні та авторський супровід вироби в період виробниц-ного і економічного освоєння |

|

Готовність виробництва до освоєння |

Стан підприємства. що дозволяє приступити до випуску нового виробу в необхідній кількості при високій якості продукції |

При освоєнні підприємство швидко починає і розгортає випуск високоякісних виробів і в короткий термін долає труднощі періоду освоєння |

|

гнучкість виробництва |

Здатність виробництва швидко перебудовуватися на випуск нових виробів з мінімальними втратами часу і коштів |

При перебудові виробничого процесу в зв'язку з переходом на випуск нових виробів |

|

комплексність освоєння |

Поєднання явищ і дій по раціональної координації елементів і ділянок виробничого процесу, що забезпечують прискорений перехід на ви-пуск нового вироби і високі темпи освоєння |

При встановленні взаємозв'язку учасників виробництва, досягнення проектних потужностей і налагодженні зовнішньої кооперації |

Принцип гнучкості вимагає, щоб виробництво було мобіль-ним і динамічним. Воно повинно швидко реагувати на зраду-ня попиту споживачів і переходити на випуск нової продук-ції. Гнучкість виробництва дозволяє без великих втрат пре-припиняється випуск застарілих виробів, які втратили необхідний техніко-економічний рівень, конкурентоспроможність і ранку-тівшіх попит, уникнути непотрібного витрачання ресурсів.

Принцип комплектності зусиль і дій означає раціо-нальне поєднання всіх ділянок процесу створення і виробниц-ства нового вироби, включаючи підприємства-суміжники.

Інтегрування принципів організації прискореного освоєння нових виробів неминуче веде до збільшення періоду про-виробничого і економічного освоєння, до підвищення витрат на виробництво, пов'язаних з переходом на випуск нових ма-шин, до втрат прибутку при реалізації застарілих виробів замість нових.

6.3. Організація переходу на випуск нової продукції

Вітчизняна і зарубіжна практика підприємств дає багато варіантів переходу виробництва на випуск нових виро-лій. Існують варіанти з зупинкою або без зупинки про-ництва. Перехід підприємств на випуск нового виробу мо-же виконуватися наступними методами: послідовним, паралельним, комплексно-поєднаним і агрегатним.

Послідовним називається такий перехід, коли вироб-вальних освоєння починається тільки після зняття з вироб-ництва раніше випускався вироби. Технічна організа-ційних підготовка виконується, як правило, заздалегідь, під час випуску старої продукції.

Паралельний метод переходу передбачає максимальне з-вміщення виробництва знову освоюваних виробів з завершую-щей стадією випуску старої моделі. Він зазвичай застосовується при наявності у підприємств резервних потужностей, створення паралель-но діючих ділянок, конвеєрів. При послідовному і паралельному методах освоюється випуск всієї нової машини в цілому при повній готовності до виробництва всіх вузлів.

Комплексно-суміщений метод характеризується совмеще-ням виконання окремих робіт з підготовки виробництва та освоєння нових виробів при комплексному вирішенні конст-рукторскіх, технологічних і виробничих завдань. Про-ізводственнікі беруть участь у виробництві вироби, разработчі-ки - в освоєнні його випуску. Цей метод дозволяє значною але прискорити процес створення і освоєння нової продукції за рахунок скорочення процедури оформлення і затвердження техні-чеський документації, виключення зайвих робіт, виконання переходу до серійного виробництва без виготовлення дослідних зразків і дослідно-промислових партій.

Агрегатний метод передбачає поступову заміну окремих агрегатів в конструкції, що випускається старої моделі. Протягом деякого часу випускається перехідний модіфіці-рованное виріб, забезпечене тільки окремими новими вузла-ми. При завершенні запланованої заміни старих агрегатів новими модель з перехідною перетворюється в новий виріб. Освоєння ділиться на кілька етапів, колектив підприємства. зосереджує зусилля на порівняно невеликій ділянці ра-бот і перехід відбувається менш болісно для підприємства.

При виборі методу переходу слід враховувати фактори, що характеризують організаційно-технічний рівень виробництва, конструкцію нового вироби і технологію виробництва. Оцінюючи організаційно-технічні умови, необхідно враховувати: наявність резерву виробничих потужностей; нали-чие вільних виробничих площ; внутрішньозаводських спеціалізацію; поділ праці в цехах і на ділянках; рівень галузевої та міжгалузевої кооперації; наявність кваліфікуючих-ванних кадрів, рівень організації матеріально-технічного забезпечення, рівень гнучкості виробничого апарату і ін.

При оцінці конструкції нової машини враховують її новизну, рівень уніфікації та стандартизації, конструкторську спадкоємність і особливості нового виробу в порівнянні зі знімається з виробництва машиною, габарити, вага, матеріаломісткість, енергоємність, трудомісткість і інші техніко-економічні показники.

Технологія виробництва характеризується використанням типових і спеціальних технологічних процесів, уніфікованої та спеціального оснащення і устаткування, застосуванням верстатів з програмним керуванням, промислових робо-тов і гнучких автоматизованих систем, наявністю відходів виробництва і впливом на навколишнє середовище і іншими фак-торами.

Методи і варіанти переходу на випуск нових виробів оказива-ють великий вплив на терміни та ефективність виробництва. Необ-ходимо проводити розрахунки зниження обсягу виробництва в пери-од освоєння, підвищених витрат ресурсів, а також визначити вре-мя, протягом якого буде виконано виробниче і економі-чеський освоєння.

6.4. Планування показників виробництва нових виробів

На початку освоєння нових виробів виробничий процес характеризується високими витратами трудових і матеріальних ресурсів. У міру наростання обсягу випуску продукції стабілізується технологічний процес, Налагоджуються коор-перірованние і виробничі зв'язки, закріплюються спеці-альні знання і навички роботи. В результаті підвищені зат-рати поступово знижуються і досягають необхідної величини на рівні технічно обгрунтованих норм.

Американським вченим Т. Райтом встановлена \u200b\u200bзалежність між наростанням випуску нових виробів і зміною економічних показників. Вона має вигляд статечної функції. Залежність між трудомісткістю і порядковим номером через делия відображає формула

де у- витрати праці на виготовлення л:-го виробу з моменту початку випуску даного виду продукції;

а- витрати праці на одиницю виробу з початку освоєння;

х- порядковий номер виробу з початку випуску;

b - коефіцієнт крутизни кривої освоєння.

Коефіцієнт крутизни кривої освоєння (рис. 4-1) характеризують-ет темп відносного зниження економічних показників і залежність від новизни і складності конструкції і технологічне-кого процесу, від ступеня готовності підприємства до освоєння виро-лія. чим менше значення коефіцієнта, тим більше крутизна кри-вої, що відображає динаміку показника. Для кожного підприємства значення коефіцієнта слід розрахувати окремо, використовуючи для цього дані освоєння виробництва раніше випущених виробів.

Для характеристики процесу освоєння нових виробів использу-ють коефіцієнт освоєння КОС, який показує, у скільки разів зменшується трудомісткість при кожному подвоєнні числа випущених виробів:

де t i - трудомісткість i-ro вироби;

t 2 t - трудомісткість вироби після подвоєння числа виробів, що випускаються.

Існує взаємозв'язок коефіцієнта крутизни кривих і Коефіцієнту освоєння, яку можна відобразити формулою:

Розрахунки показують, що чим менше коефіцієнт освоєння КОС (і відповідно більше коефіцієнт крутизни кривої Ь), тим гірше йде процес освоєння нових виробів, тим більші втрати несе підприємство. Проектна трудомісткість при цьому досягається пізніше, період освоєння затягується.

Для розрахунку показників при освоєнні нових виробів мож-но користуватися такими формулами:

де t 1 t k - трудомісткість одного виробу на початку і в кінці освоєння, нормо-год;

А- число подвоєнь випуску виробів, раз.

Загальні витрати праці на виробництво нових виробів за період освоєння T ∑ можна розрахувати за формулою

де N t, N t - кількість виробів, випущених в першій партії на початку освоєння і за весь період освоєння, шт.