Важливим етапом циклу «Дослідження - виробництво» є освоєння випуску нової продукції. Освоєння нової продукції являє собою виробничий процес, протягом якого проходять необхідна налагодження технологічного процесу, організації та планування виробництва з метою випуску нової продукції в заданому обсязі і досягнення намічених економічних показників. Продукція вважається освоєною в тому випадку, якщо вона випускається в установленому обсязі і володіє необхідними техніко-економічними параметрами. Термін «освоєна продукція» застосовується, як правило, по відношенню до конкретного підприємства. Продукція, освоєна на одному підприємстві, в разі її передачі на інше підприємство також вимагає освоєння стосовно особливостей останнього, т. Е. Переосвоеніе.

Початком освоєння слід вважати випуск настановної серії, яка виготовляється по документації серійного виробництва з метою підтвердження готовності виробництва до випуску продукції в заданих обсягах і з встановленими вимогами. Розрізняють технічне, виробниче та економічне освоєння.

Технічне освоєння проводиться в процесі створення нового виробу ще в передвиробничий період і характеризується досягненням технічних параметрів, які встановлені для вироби в технічних умовах і в стандартах. Проектні технічні показники повинні бути досягнуті в дослідному виробництві під час підготовки до серійного випуску нової продукції. З огляду на високі вимоги, що пред'являються в даний час до якості продукції, виконувати технічне освоєння під час серійного виробництва недоцільно.

Виробниче освоєння являє собою виробничий процес, протягом якого підприємство виходить на проектний обсяг (кількість) випуску нової продукції. Одночасно виконується і економічне освоєння виробництва вироби. Воно починається з випуску перших промислових серій, але не закінчується виходом виробництва на запланований обсяг випуску в штуках. Закінченням економічного освоєння слід вважати досягнення проектного рівня економічних показників нової продукції, перш за все трудомісткості і собівартості виробів. Теоретично воно може закінчитися раніше виробничого, але, як правило, підприємства виходять на намічений рівень економічних показників пізніше, ніж досягнутий проектного рівня випуску виробів.

Освоєння нових виробів є етапом виробничого процесу. Тому в період освоєння діють основні принципи організації виробничого процесу: спеціалізація, пропорційність, паралельність, прямоточность, безперервність, ритмічність і ін. Вони діють також в період розгорнутого виробництва і під час зменшення випуску і зняття з виробництва застарілих виробів. Крім загальних принципів, виробничий процес при освоєнні грунтується на приватних засадах, які служать основою його організації і слабо проявляються в період розгорнутого виробництва. Такими принципами є: інтеграція розробників, виробників і споживачів; готовність виробництва до освоєння; гнучкість виробництва; комплексність освоєння.

Принцип інтеграції відображає необхідність поєднання зусиль працівників на протязі всього циклу «Дослідження - виробництво». Принцип готовності передбачає проведення всебічної підготовки виробництва. Щоб прискорення проходило наміченими темпами і з мінімальними втратами, готовність виробництва повинна бути комплексною, т. Е. Все елементи виробничої системи повинні бути постійно готові до випуску нових виробів. Комплексна готовність включає конструкторську, технологічну, організаційну, економічну, соціальну, психологічну, екологічну та правову готовність.

Принцип гнучкості вимагає, щоб виробництво було мобільним і динамічним. Воно повинно швидко реагувати на зміну попиту споживачів і переходити на випуск нової продукції. Гнучкість виробництва дозволяє без великих втрат припиняти випуск застарілих виробів, що не відповідають необхідному техніко-економічним рівнем, які втратили конкурентоспроможність і втратили попит, дає можливість уникнути непотрібного витрачання ресурсів.

Принцип комплектності зусиль і дій означає раціональне поєднання всіх ділянок процесу створення і виробництва нового виробу, включаючи підприємства-суміжники.

Ігнорування принципів організації прискореного освоєння нових виробів неминуче веде до збільшення періодів виробничого і економічного освоєння, до підвищення витрат на виробництво, пов'язаних з переходом на випуск нових машин, до втрат прибутку при реалізації застарілих виробів замість нових.

освоєння виробництва - це початковий період промислового виробництва нової продукції, протягом якого досягаються заплановані техніко-економічні показники. Період освоєння виробництва починається з виготовлення дослідного зразка нової продукції і завершується початком її серійного виробництва. У період освоєння триває конструкторсько-технологічна доопрацювання нового вироби і налагодження технології його виробництва.

Період освоєння виробництва нової продукції характерний для умов масового і серійного виробництва. В одиничному виробництві період освоєння практично відсутній, так як випуск нових виробів здійснюється одиницями або невеликими партіями.

Період освоєння нової продукції включає наступні етапи:

1. Налагодження і доведення нової конструкції вироби. У цей період надходить значна кількість конструкторсько-технологічних змін, які вимагають не тільки внесення коригувань в конструкторську документацію, а й в технологічні процеси.

2. Впровадження та налагодження нових технологічних процесів, освоєння робітниками нових технологічних операцій, раціональних трудових прийомів і навичок.

3. Технічне освоєння передбачає досягнення технічних параметрів конструкції вироби, визначених стандартами і технічними умовами.

4. Виробниче освоєння - це досягнення запланованих обсягів випуску продукції при заданій якості і стійкості виробництва.

5. Економічне освоєння - це досягнення запланованих економічних показників по собівартості, прибутку і рентабельності виробництва нової продукції.

Ефективність процесу оновлення продукції, що випускається на машинобудівних підприємствах багато в чому визначається раціональністю обраного методу переходу на виробництво нових виробів.

Вибір методу переходу залежить від ряду факторів:

- відмінності в ступені новизни освоюється і знімається з виробництва виробів;

- ступеня підготовленості підприємства до освоєння нової продукції;

- типу виробництва;

- рівня уніфікації та стандартизації нової продукції.

Використовувані в машинобудуванні методи переходу на випуск нової продукції розрізняються перш за все ступенем суміщення часу випуску замінних і освоюваних виробів і підрозділяються на три види: послідовний, паралельний та паралельно-послідовний.

послідовний метод - перехід характеризується тим, що виробництво нової продукції починається після повного припинення випуску продукції, що знімається з виробництва. Залежно від часу перерви між закінченням випуску «старої» продукції і початком випуску «нової» розрізняють безперервно-послідовний і безперервно-послідовний варіанти переходу (рис. 9.3.2. І 9.3.3.).

Обсяг випуску виробів;

Плановий обсяг випуску виробів;

Час освоєння нової продукції;

Графік випуску старого вироби;

Графік випуску нового вироби.

При безперервно-послідовному варіанті переходу (Ріс.9.3.2.) Зупинка виробництва на час використовується для перепланування і монтажу обладнання, необхідного для випуску нового виробу. При безперервно-послідовному варіанті переходу (Ріс.9.3.3.) Випуск нового вироби починається відразу після припинення випуску старого вироби, але цей варіант вимагає наявності резервних або додаткових площ для підготовки до випуску нової продукції.

Недоліком послідовного методу переходу є зниження обсягу виробництва до нуля в період освоєння випуску нової продукції.

паралельний метод характеризується поступовим заміщенням знімається з виробництва продукції знову освоюваної, де одночасно зі скороченням обсягу виробництва старої продукції відбувається нарощування випуску нової продукції (ріс.9.3.4.).

Тривалість суміщення часу різна і залежить від ступеня підготовленості підприємства до випуску нового виробу. Цей метод найбільш часто застосовується в машинобудуванні як в масовому, так і в серійному виробництві.

Основна перевага паралельного методу переходу в порівнянні з послідовним - збереження або незначне зменшення сумарного обсягу випуску продукції.

Паралельно-послідовний метод переходу досить широко застосовується в масовому виробництві при освоєнні нової продукції, істотно відрізняється по конструкції від знімається з виробництва. При цьому на підприємстві створюються додаткові потужності (ділянки), на яких починається освоєння нового виробу - відпрацьовуються технологічні процеси, проводиться кваліфікаційна підготовка персоналу, організовується випуск перших партій нової продукції. В цей же період триває випуск і старих виробів. Після завершення початкового періоду проводиться коротка зупинка як в основному виробництві, так і на додаткових ділянках, протягом якої здійснюється перепланування обладнання. При цьому обладнання додаткових ділянок передається в цехи основного виробництва. По завершенні цих робіт організовується випуск нової продукції швидшими темпами (ріс.9.3.5.).

Недоліком цього методу є так само втрати в сумарному випуску продукції в період освоєння нової продукції, хоча в менших обсягах, ніж при послідовному методі.

Одним з основних напрямків скорочення часу і витрат при переході на нові моделі продукції в сучасних умовах є впровадження гнучких автоматизованих виробництв, гнучких поточних і автоматичних ліній.

Лекція 10. Планування інноваційних процесів на підприємстві

Тема 10.1. Види і зміст планів підготовки виробництва

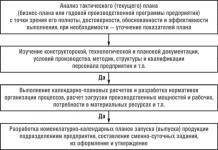

планування технічної підготовки виробництва

Успіх підприємства на ринку досягається тоді, коли вони діють з випередженням передбачаючи майбутнє і готуючись до нього, а не реагуючи заднім числом. Підготовка до майбутнього здійснюється за допомогою планування. Планування здійснюється на даних маркетингових дослідження, які відповідають на питання: яку продукцію потрібно виробляти.

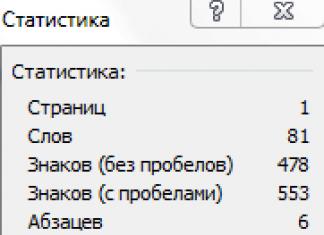

Планування включає в себе встановлення обсягу робіт, визначення трудомісткості робіт, визначення необхідної кількості і складу працівників, розподіл робіт по підрозділах і виконавцям, складання кошторисів витрат на підготовку, визначення термінів виконання робіт, координування і регулювання робіт і контроль за ходом їх виконання, досягнення рівномірної завантаження підрозділів і виконавців.

Складаються такі види планів:

перспективні,

генеральні,

календарні плани - графіки і

оперативні.

перспективні плани складаються на п'ять років ним або більш тривалий період. У них даються перелік нових виробів, що підлягають розробці на перспективу, прогнозні показники якості продукції, терміни підготовки і укрупнені витрати.

генеральні плани розробляються по кожному виду нової продукції на весь період її підготовки із зазначенням етапів і робіт, трудомісткості циклів технічної підготовки, термінів виконання кожного етапу і циклу і проекту в цілому.

календарні плани -Графіка складаються на рік по етапах, виконавцям.

оперативні плани складаються на поточний період квартал, місяць, добу.

Вихідні дані для розробки планів:

перелік нових видів продукції, що підлягають розробці

встановлені терміни освоєння;

об'ємні нормативи - кількість оригінальних деталей, креслень, документів, кількість оснащення і ін.

трудові нормативи, нормативи тривалості циклів і етапів.

Планування інноваційних процесів полягає в складанні календарних планів виконання робіт, визначенні необхідних трудових, матеріальних і фінансових ресурсів на проведенні науково-дослідних і проектно-конструкторських робіт.

Основні завдання планування науково-технічних розробок:

взаємна ув'язка всіх робіт зі створення нової техніки і встановлення раціональної послідовності виконання етапів;

визначення загальної тривалості робіт і забезпечення їх виконання в строк;

найкращого використання виробничих ресурсів.

В основі планування технічної підготовки виробництва лежать розрахунки трудомісткості і тривалості виконання окремих стадій і етапів робіт.

При плануванні науково-технічних розробок нормативним методом визначаються з використанням наявних нормативів трудомісткості робіт по всіх стадіях і етапах, тривалість окремих етапів і всієї розробки в календарних днях, кошторис витрат.

Розрізняють такі види нормативів:

- трудомісткості (кількість нормо-годин на одну специфікацію деталі, складальної одиниці);

- тривалості циклів (кількість нормо-годин на розробку стадії, етапу технічної підготовки виробництва);

- витрат (руб. / Специфікацію).

Нормативи можуть відрізнятися за стадіями та етапами робіт, за категоріями новизни і групам складності проектованих виробів. Для віднесення виробів до групи складності і категорії новизни складаються галузеві класифікатори. Використання нормативного методу набуло поширення при розробці конструкторської та технологічної документації на проектований виріб. При відсутності нормативів на окремі роботи трудомісткість слід визначати експертним або дослідно-статистичним методами.

Трудомісткість робіт за стадіями технічного завдання, технічної пропозиції та ескізного проекту визначають за нормами в цілому на виріб в залежності від категорії новизни (А, Б, В, Г) і групи складності (I, II, III, IV) вироби.

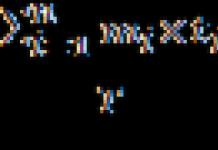

Для етапів технічного проекту і робочої документації трудомісткість визначається за формулою:

де, - кількість найменувань оригінальних деталей і складальних одиниць -й категорії новизни і-ї групи складності;

Нормативи трудомісткості розробки однією оригінальною деталі і складальної одиниці -й категорії новизни і-ї групи складності, нормо-годину.

На основі встановленої трудомісткості по кожній -й стадії визначається тривалість циклу стадії в календарних днях:

![]() , (10.1.2.)

, (10.1.2.)

де - трудомісткість -й стадії, час;

- коефіцієнт, що враховує додатковий час на узгодження, внесення змін в технічну документацію та інші роботи, не передбачені нормативами;

- коефіцієнт переведення робочих днів у календарні:

де, - кількість календарних і робочих днів у плановому періоді;

Кількість працівників, зайнятих на виконанні -й стадії;

Тривалість робочого дня (зміни), час;

Коефіцієнт виконання норм для працівників з відрядною оплатою праці.

Необхідна чисельність працівників, може бути визначена за формулою:

де - дійсний фонд часу одного працівника на плановий період, год.

Визначення загальної тривалості робіт залежить від організації робіт, заснованої на послідовному або паралельно-послідовному виконанні стадій і етапів.

Послідовний метод організації робіт полягає в тому, що кожна наступна стадія починається після повного завершення попередньої. У цьому випадку загальна тривалість робіт в календарних днях визначається за формулою:

![]() , (10.1.5.)

, (10.1.5.)

де - тривалість -й стадії в днях;

Кількість стадій в розробці.

Тривалість всієї розробки можна зменшити або за рахунок скорочення тривалості окремих стадій, або за рахунок часткового суміщення часу їх виконання, тобто застосування паралельно-послідовного методу організації робіт.

Загальна тривалість робіт при паралельно-послідовному методі визначається за формулою:

![]() , (10.1.6.)

, (10.1.6.)

де - мінімальне значення тривалості суміжних стадій, які виконуються паралельно;

Коефіцієнт, що враховує паралельне (одночасне) виконання суміжних стадій ![]() .

.

Витрати, пов'язані з науково-дослідними і дослідно-конструкторськими роботами (НДДКР), включаються при розрахунках економічної ефективності нової техніки в суму капітальних вкладень під загальною назвою «передвиробничий витрат».

Загальну суму на виконання конкретної розробки називають кошторисною вартістю НДДКР. Її розраховують за наступними калькуляційними статтями витрат.

1. Матеріали, покупні вироби і напівфабрикати, Необхідні для проведення наукових досліджень, виготовлення макетів вироби. Вони оцінюються за діючими оптовими цінами з включенням транспортно-заготівельних витрат, які становлять 5-10% від вартості матеріалів.

2. Спеціальне обладнання для наукових і експериментальних робіт. Придбання такого обладнання проводиться за рахунок кошторисної вартості НДДКР в тих випадках, коли воно використовується для розробки тільки даної теми.

Спеціальне обладнання для розробки декількох тим може купуватися за рахунок капітальних вкладень із зарахуванням його в основні фонди організації. Його вартість враховується в кошторисної вартості НДДКР у вигляді амортизаційних відрахувань за формулою.

6.1. Структура циклу створення і освоєння нових товарів. Життєвий цикл товару (вироби) та місце в ньому науково-технічної підготовки виробництва

Одним з головних чинників успіху діяльності підприємства в умовах ринку є безперервне оновлення товарів і технології виробництва, іншими словами - створення, розробка, випробування в ринкових умовах, освоєння виробництва нової продукції.

Нова продукція, створювана на базі нових ідей, досліджень і технічних досягнень, забезпечує конкретний успіх на ринках збуту. Поняття цикл "НДР - виробництво" має на увазі тісний взаємозв'язок наукових досліджень з їх промисловим освоєнням. Повний комплекс робіт по створенню і освоєнню нових товарів наведено на рис 6.1.

Місце науково-технічної підготовки виробництва в життєвому циклі товарів показано на рис. 6.2.

Мал. 6.1. Комплекс робіт по створенню і освоєнню нових товарів

Мал. 6.2. Життєвий цикл товару та місце в ньому науково-технічної підготовки виробництва

Всі роботи, що входять в систему підготовки виробництва (СПП), немислимі без інформаційного забезпечення та економічної відпрацювання. Економічна відпрацювання повинна проводитися на кожній стадії СПП. Це тим більш важливо, що при результатах, які значно перевищують початкові оцінки і вимагають збільшення попередньо запланованих витрат, можна відмовитися від ідеї створення нового товару і запобігти збиткам фірми.

Економічна відпрацювання та аналіз більшою мірою важливі на ранніх стадіях створення виробу (НДДКР). Саме на цих стадіях закладаються основи економічності і ефективності нового товару. Вплив системи підготовки виробництва на формування кінцевого ефекту розробки, виробництва і експлуатації нового товару показано на рис. 6.3.

Мал. 6.3. Вплив системи підготовки виробництва на формування кінцевого ефекту розробки і використання нового товару

Успішна реалізація такої складної проблеми, як створення і освоєння нового товару, неможлива без використання системного підходу, який заснований на комплексному вирішенні входять в проблему робіт і завдань, передбачає постановку мети, вимагає виявлення змісту вхідних і вихідних потоків інформації, встановлення критеріїв оптимізації, прогнозування, моделювання.

критерії оптимізації системи створення і освоєння нового товару встановлюються в залежності від цілей і завдань фірми. Ними, зокрема, можуть бути:

Технічний рівень вироби;

- терміни створення і освоєння;

- збільшення обсягів виробництва;

- збільшення товарної номенклатури;

- зниження витрат при підготовці виробництва і у виробництві;

- зниження витрат при експлуатації виробу.

Орієнтовна структуризація проблеми створення і освоєння нових товарів показана на рис. 6.4.

Мал. 6.4. Орієнтовна структуризація проблеми створення і освоєння нових товарів

6.2. Скорочення термінів створення і освоєння нових товарів. Завдання і методи

У постійно зростаючої нестабільності ринкових умов терміни створення і освоєння нових товарів мають надзвичайно важливе (і, як правило, вирішальне) значення в діяльності фірми. Запізнення виведення нового товару на ринок в порівнянні з конкурентами робить марними зусилля і витрати на його створення і освоєння, тобто призводить до непоправних збитків, іноді тягне до банкрутства.

Тому скорочення термінів створення і освоєння нових товарів (НПП + ТНВП + ОП) є центральним завданням, яка досягається шляхом зниження тривалості етапів СПП і підвищення ступеня їх паралельності. Основні завдання та методи скорочення термінів створення і освоєння нових товарів наведено в табл. 6.1.

Таблиця 6.1

Завдання і методи скорочення термінів створення і освоєння нових товарів

| Основні завдання скорочення термінів створення і освоєння нових товарів |

методи | зміст |

| 1. Зниження кількості змін, внесених після передачі результатів з попереднього ланки в наступне |

Інженерно-технічні | Системи автоматизованого проектування (САПР) Автоматизовані системи технічної підготовки виробництва (АСТП) |

| 2. Визначення раціональної ступеня паралельності фаз, стадій і етапів СПП |

Планово-координаційні | Планування і координація Система мережевого планування моделювання Автоматизовані системи управління (АСУ створення і освоєння нових товарів) |

| 3. Забезпечення мінімуму витрат часу при виконанні робіт і втрат часу при передачі результатів робіт з попередньої стадії в наступну |

організаційні | - стандартизація; - уніфікація; - типізація технологічних і організаційних рішень; - своєчасне виготовлення основних засобів (обладнання, інструмент, оснащення); - механізація і автоматизація праці служб підготовки виробництва; - автоматизація нормативних економічних і ін. Розрахунків; - функціонально-вартісний аналіз і економічна відпрацювання; - попередня відпрацювання нових виробів в дослідному виробництві; - застосування ДПС |

6.3. Планування створення і освоєння нових товарів. Мережеве планування та управління

Процес створення і освоєння нових товарів, як і будь-який інший складний процес, що складається з багатьох стадій і етапів, які виконуються різними підрозділами фірми повинен бути ретельно скоординований і пов'язаний в часі.

Вимоги до систем планування і управління:

Оцінка існуючого стану;

- прогнозування розвитку подій;

- розробка варіантів рішень і вибір оптимального варіанту дій з підготовки виробництва;

- контроль виконання робіт, їх координація і регулювання.

Графік підготовки виробництва як елемент системи планування і управління та в той же час як модель циклу створення і освоєння нових товарів має відображати істотні щодо досягнення кінцевих цілей роботи (етапи, фази і т.д.). Він повинен також враховувати можливі стану комплексу відповідних робіт, терміни їх виконання, можливі порушення цих термінів і наслідки порушень.

Найпростіші методи планування припускають використання моделей типу стрічкових графіків (рис. 6.5).

Мал. 6.5. Укрупнений стрічковий графік ОКР

Лінійні графіки застосовуються і в даний час для відносно простих об'єктів планування підготовки виробництва. Однак вони мають цілий ряд істотних недоліків:

Чи не показують взаємозв'язок окремих робіт, через що важко оцінити значимість кожної окремої роботи для виконання проміжних і кінцевих цілей;

- не відображають динамічність розробок;

- не дозволяють періодично проводити коригування графіка в зв'язку зі зміною термінів виконання робіт;

- не дають чітких точок суміщення і сполучення суміжних етапів;

- не дозволяють застосувати математично обґрунтований розрахунок виконання запланованого комплексу робіт;

- не дають можливість оптимізувати використання наявних ресурсів і терміни виконання розробки в цілому.

Мережеве планування та управління

Планування і управління комплексом робіт являє собою складну і, як правило, суперечливе завдання.

Оцінка тимчасових і вартісних параметрів функціонування системи, що здійснюється в рамках цього завдання, може бути проведена різними методами. Серед існуючих добре зарекомендував себе метод мережевого планування і управління (СПУ).

Основним плановим документом в системі СПУ є мережевий графік (мережева модель або мережу), що представляє собою інформаційно-динамічну модель, в якій відображаються взаємозв'язки і результати всіх робіт, необхідних для досягнення кінцевої мети розробки.

Найпростіша одноцільова мережева модель на невеликому комплексі робіт показані на рис. 6.6.

Мал. 6.6. Приклад мережевого графіка невеликого комплексу робіт

Мережева модель зображується у вигляді мережевого графіка (мережі), що складається зі стрілок і гуртків.

Стрілками в мережі зображуються окремі роботи, а гуртками - події. Над стрілками вказується очікуваний час виконання робіт.

Етапи розробки і управління ходом робіт за допомогою мережевого графіка мають наступну послідовність основних операцій:

1) складання переліку всіх дій і проміжних результатів (подій) при виконанні комплексу робіт і графічне їх відображення;

2) оцінка часу виконання кожної роботи, а потім розрахунок мережевого графіка для визначення терміну досягнення поставленої мети;

3) оптимізація розрахованих термінів і необхідних витрат;

4) оперативне управління ходом робіт шляхом періодичного контролю і аналізу одержуваної інформації про виконання завдань і вироблення коригувальних рішень.

РОБОТА - це будь-які процеси (дії), що призводять до досягнення певних результатів (подій). Поняття "робота" може мати такі значення:

а) дійсна робота - робота, що вимагає витрат часу і ресурсів;

б) очікування - процес, що вимагає витрат тільки часу (сушка, старіння, релаксація і т.п.);

в) фіктивна робота, або залежність, - зображення логічного зв'язку між роботами (зображується пунктирною стрілкою, над якою не проставляється час або проставляється нуль).

ПОДІЇ (крім вихідного) є результатами виконаних робіт. Подія не є процесом і не має тривалості. Наступ події відповідає моменту початку або закінчення робіт (моменту формування певного стану системи).

Подія в мережевий моделі може мати наступні значення:

а) вихідне подія - початок виконання комплексу робіт;

б) завершальна подія - досягнення кінцевої мети комплексу робіт;

в) проміжна подія або просто подія - результат однієї або декількох назв робіт;

г) гранична подія - подія, що є загальним для двох або декількох первинних або приватних мереж.

Подія для робіт може мати наступні значення:

1) початкова подія, за яким безпосередньо слід дана робота;

2) кінцева подія, якому безпосередньо передує дана робота.

ШЛЯХ - це будь-яка послідовність робіт в мережі, в якій кінцева подія кожної роботи цієї послідовності збігається з початковим подією наступної за нею роботи.

Шлях (L) від вихідного до завершального події називається повним.

Шлях від вихідного до даного проміжного події називається шляхом, попереднім цій події.

Шлях, який з'єднує будь-які дві події i і j, з яких жодне не є вихідним або завершальним, називається шляхом між цими подіями.

Параметри мережевої моделі

До основних параметрів мережевої моделі відносяться:

а) критичний шлях;

б) резерви часу подій;

в) резерви часу шляхів і робіт.

Критичний шлях - найбільший за тривалістю шлях мережевого графіка (L кр.).

Зміна тривалості будь-якої роботи, що лежить на критичному шляху, відповідним чином змінює термін настання завершального події.

При плануванні комплексу робіт критичний шлях дозволяє визначити термін настання завершального події. У процесі управління ходом комплексу робіт увагу керівників зосереджується на головному напрямку - на роботах критичного шляху. Це дозволяє найбільш доцільно і оперативно контролювати обмежене число робіт, що впливають на термін розробки, а також краще використовувати наявні ресурси.

Резерв часу події - це такий проміжок часу, на який може бути відстрочено настання цієї події без порушення термінів завершення комплексу робіт в цілому. Резерв часу події визначається як різниця між пізнім Т Пi і раннім Т р i термінами настання події:

Пізній з допустимих термінів Т Пi - це такий термін настання події, перевищення якого викличе аналогічну затримку настання завершального події, тобто якщо подія сталася в момент Т Пi, воно потрапило в критичну зону і наступні за ним роботи повинні перебувати під таким же контролем, як роботи критичного шляху.

Ранній з можливих термінів настання події Т р i - це термін, необхідний для виконання всіх робіт, що передують даній події. Це час знаходиться шляхом вибору максимального значення з тривалості всіх шляхів, що ведуть до даної події.

Правило визначення Т р і Т п для будь-якої події мережі:

Т р і Т п здійснення події визначаються по максимальному із шляхів L max, що проходять через дану подію, причому Т р одно тривалості максимального з попередніх даної події шляхів, а Т п є різницею між тривалістю критичного шляху Lкр і максимального з наступних за даними подією шляхів , тобто

![]() ;

;

де С і - вихідна подія;

З з - завершальна подія.

Нульовий резерв часу подій. Для цих подій допустимий термін дорівнює найменшому очікуваному. Початкове (С і) і завершальне (С з) події також мають нульовий резерв часу.

Таким чином, найбільш простий і зручний спосіб виявлення критичного шляху - це визначення всіх послідовно розташованих подій з нульовим резервом часу.

Резерв часу шляхів і робіт

Повний резерв часу шляху R ( L i) - це різниця між довжиною критичного шляху t ( L кр) І довжиною розглянутого шляху t ( L i):

R (L i) \u003d t (L кр) - t (L i).

Він показує, наскільки в сумі можуть бути збільшені тривалості всіх робіт, що належать шляху L i, Тобто гранично допустиме збільшення тривалості цього шляху. Повний резерв часу шляху може бути розподілений між окремими роботами, які перебувають на цьому шляху.

Повний резерв часу роботи R nij - це максимальний період часу, на який можна збільшити тривалість даної роботи, не змінюючи при цьому тривалості критичного шляху:

![]() ,

,

де t ij - тривалість роботи;

ij - початкова і кінцева подія цієї роботи;

T ni і T pi - відповідно пізній і ранній термін звершення подій j і i.

Залежний резерв часу роботи

Оскільки резерв часу шляху L i може бути використаний для збільшення циклу робіт, що знаходяться на цьому шляху, можна сказати, що будь-яка з робіт шляху L i на його ділянці, що не співпадає з критичним шляхом, має резервом часу. Але у цього резерву є особливість:

якщо ми його використовуємо частково або повністю для збільшення циклу t (i, j) будь-якої роботи (i, j), то відповідно зменшується резерв часу у інших робіт L i. Тому такий резерв часу шляху, на якому вона знаходиться, називається залежним резервом часу роботи (i, j) і позначається через.

Незалежний резерв часу роботи

У окремих робіт крім залежного резерву часу може бути і незалежний резерв часу, що позначається через. Він утворюється в тому випадку, коли цикли робіт (i, j) менше, ніж різниця між найбільш раннім з можливих термінів звершення безпосередньо наступного за цією роботою події j і найбільш пізнім з допустимих термінів звершення безпосередньо передує їй події i:

Вільний резерв часу роботи () - це різниця між ранніми термінами настання подій i і j за вирахуванням тривалості роботи t (i, j):

![]() .

.

Вільний резерв часу роботи - максимальний період часу, на який можна збільшити тривалість або відстрочити її початок, не змінюючи при цьому ранніх строків наступних робіт, за умови, що початкова подія цієї роботи настало в свій ранній термін.

Можливості зміщення термінів початку і закінчення кожної роботи визначається за допомогою ранніх і пізніх термінів настання подій, між якими виконується дана робота:

Ранній термін початку роботи;

- пізній термін початку роботи ![]() ;

;

- ранній термін закінчення роботи ![]() ;

;

- пізній термін закінчення роботи.

Аналіз і оптимізація мережевої моделі

Спочатку розроблена мережева модель зазвичай не є кращою за термінами виконання робіт і використання ресурсів. Тому вихідна мережева модель піддається аналізу і оптимізації по одному з її параметрів.

Аналіз дозволяє оцінити доцільність структури моделі, визначити ступінь складності виконання кожної роботи, завантаження виконавців робіт на всіх етапах виконання комплексу робіт.

Відносна складність дотримання термінів виконання робіт на некритичних шляхах характеризується коефіцієнтом напруженості робіт:

,

,

де - тривалість максимального шляху, що проходить через дану роботу;

- тривалість відрізка цього шляху, що збігається з критичним шляхом;

- тривалість критичного шляху.

Чим більше коефіцієнт напруженості, тим складніше виконати роботи у встановлені терміни.

Використовуючи поняття "резерву часу шляху", можна визначити наступним чином:

![]() .

.

При цьому необхідно мати на увазі, що резерв часу R (L i) шляхи L i може бути розподілений між окремими роботами, які перебувають на зазначеному шляху, тільки в межах залежних резервів часу цих робіт.

Величина коефіцієнта напруженості у різних робіт в мережі лежить в межах 0Ј<1.

Для всіх робіт критичного шляху дорівнює одиниці. Величина коефіцієнта напруженості допомагає при встановленні планових термінів виконання робіт оцінити, наскільки вільно можна розташовувати наявними резервами часу. Цей коефіцієнт дає виконавцям робіт уявлення про рівень терміновості робіт і дозволяє визначити черговість їх виконання, якщо вони не визначаються технологічними зв'язками робіт.

Для аналізу мережевої моделі використовується коефіцієнт свободи (i, j), який показує ступінь свободи або незалежності циклів робіт, що мають вільний резерв часу, а також показує, у скільки разів можна збільшити тривалість роботи t (i, j), не впливаючи на терміни звершення всіх подій і інших робіт мережі:

![]() .

.

При цьому (i, j)\u003e 1 завжди. Якщо (i, j) Ј 1, то це вказує на відсутність незалежного резервного часу у роботи (i, j).

Оптимізація мережевих моделей по одному з її параметрів може бути здійснена графічним або аналітичним методом. Вирішуючи задачу оптимізації мережевої моделі, зазвичай розраховують мінімальну тривалість виконання комплексу робіт при обмеженнях на використовувані ресурси.

Оптимізація мережевий моделі, яка здійснюється аналітичним методом, полягає в тому, що в її основу покладено та закономірність, при якій час виконання будь-якої роботи (t) прямо пропорційно її обсягом (Q) і обернено пропорційно числу виконавців (m), зайнятих на даній роботі:

Час, необхідний для виконання всього комплексу робіт, визначається як сума тривалостей складових робіт:

![]() .

.

Однак розраховане таким чином загальне часом не буде мінімальним, навіть якщо кількість виконавців відповідає трудомісткості етапів.

Мінімальний час для комплексу послідовно виконуваних робіт і інших різновидів фрагментів мережевих моделей можна знайти методом умовно-еквівалентної трудомісткості.

Під умовно-еквівалентної трудомісткістю розуміють таку величину витрат праці, при якій чисельність виконавців еквівалентної спеціальності розподіляється між складовими роботами, забезпечує найменший час їх виконання.

Умовно-еквівалентна трудомісткість визначається за формулою:

![]() ,

,

де - трудомісткості попередньої та подальшої робіт.

Мінімальний час виконання робіт буде забезпечено при наступному розподілі працюють по етапах:

,

,  ,

,

де - загальна кількість працюючих на певних етапах.

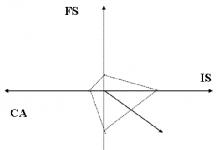

Графічний метод оптимізації мережевої моделі - "час-витрати"

Метод "час-витрати" полягає у встановленні оптимального співвідношення між тривалістю і вартістю робіт.

Визначення витрат і ресурсів, необхідних для виконання кожної роботи, проводиться після розробки мережевого графіка.

Таким чином, матеріальні та трудові ресурси плануються на основі загальної структури мережі, створеної за допомогою прогнозування тимчасових оцінок.

Мал. 6.7. Графік "час-витрати"

Для побудови графіків "час-витрати" (рис. 6.7) для кожної роботи задаються:

Мінімально можливі грошові витрати на виконання роботи (за умови виконання роботи за нормальний час);

- мінімально можливий час виконання роботи при максимальних грошових витратах.

При визначенні першої пари оцінок упор робиться на максимальне скорочення витрат, а при визначенні другий - на максимальне скорочення часу.

Наближено визначити розміри додаткових витрат, необхідних для скорочення терміну виконання роботи, або вирішити зворотну задачу можливо за допомогою графіка з апроксимуючої прямої. Величина додаткових грошових витрат, необхідних для виконання роботи в скорочений час, складе

![]() .

.

Для кожного виду робіт розраховується і будується свій графік, який характеризується нахилом апроксимуючої прямої.

Використовуючи лінійну залежність "витрати-час" для кожного виду робіт, можна обчислити коефіцієнт зростання витрат на одиницю часу:

![]() .

.

Економічна ефективність від впровадження СПУ визначається в першу чергу можливостями зменшення загального циклу робіт і скороченням витрат за рахунок більш раціонального використання трудових, матеріальних і грошових ресурсів.

Зменшення тривалості комплексу робіт забезпечує скорочення термінів окупності інвестицій, більш раннього виведення товару на ринок, що сприяє конкурентному успіху фірми.

| Попередня |

Організація конструкторської підготовки виробництва.

Науково-дослідні роботи.

Система створення та освоєння нової продукції.

ПЛАН

ТЕМА 5. ОРГАНІЗАЦІЯ, ПЛАНУВАННЯ ТА УПРАВЛІННЯ ТЕХНОЛОГІЧНОГО ПІДГОТОВКОЮ ВИРОБНИЦТВА

Стратегія процесу, орієнтована на контакт з покупцем. Контакт з покупцем - це важлива змінна у виробничій системі. В процесі, який безпосередньо розрахований на покупця, очікування окремим покупцем результатів процесу виробництва не виправдовуються. Діяльність в секторі сервісу - хороший цьому приклад. У ресторанах, медичних установах, юридичних конторах так багато взаємодії з клієнтом, як це тільки можливо для оперативного і гладкого здійснення процесу. Багато процесів можуть бути виконані в унікальній для покупця манері.

СТРАТЕГІЇ СЕРВІСНИХ ПРОЦЕСІВ

У сервісних процесах можуть використовуватися два види стратегій:

1) стратегії, які характерні для виробничих процесів - стратегії, сфокусовані на процесах, продуктах і повторюваних процесах. Але ці стратегії застосовуються вкрай рідко - близько 5%. Це пояснюється використанням низького рівня обладнання, який виникає частково тому, що потужність розрахована на пікові навантаження або тому, що обладнання купується як необхідне. Інша причина - погане планування (через великих зусиль, які потрібні для прогнозування попиту в індустрії сервісу) і, як результат-незбалансованість при використанні обладнання;

4. Організація технологічної підготовки виробництва.

5. Організаційна підготовка виробництва.

6. Методи планування технічної підготовки виробництва.

Основним фактором підвищення ефективності суспільного виробництва на сучасному етапі є науково-технічний прогрес (НТП). Виходячи з розвитку науки і впровадженні її досягнень, НТП в матеріально-виробничій сфері проявляється у вдосконаленні знарядь, предметів праці і самого процесу праці з метою раціоналізації способів задоволення потреб суспільства.

У міру розвитку виробництва безперервно розвиваються і удосконалюються не тільки методи і засоби праці, а й сам виробник, змінюється його роль в виробничому процесі. Необхідність інтенсивного розвитку і відновлення всіх елементів сучасного виробництва обумовлює застосування таких методів і засобів праці, які дозволяють отримувати високоякісні продукти праці при найбільш економному витраті матеріальних і трудових ресурсів. Саме з цих позицій і слід розглядати характерні особливості розвитку сучасного виробництва і зміцнення його зв'язків з наукою.

Досягнення науки реалізуються в результаті виконання процесів створення та освоєння нової продукції (сонця). Ці процеси формують цикл «наука-техніка-виробництво».

Процес створення і освоєння нової продукції є однією з основних складових інноваційної діяльності, яка визнана в світі як провідний фактор розвитку економіки і підвищення її ефективності.

Під впливом конкуренції, а також постійно зростаючих суспільних і особистих потреб процес виробництва безперервно удосконалюється. Це породжує необхідність комплексного вирішення завдань наукового, технічного і виробничого характеру. Основні завдання розвитку економіки країни на основі активізації процесів сонця зводяться до наступного.

В області наукових досліджень:

Подальший розвиток досліджень по створенню техніки і технології майбутнього;

Прискорення впровадження наукових досягнень;

Удосконалення організації та підвищення якості і ефективності роботи науковців;

Зміцнення матеріальної бази наукових, проектних і конструкторських організацій, а також розвитку науково-експериментальних підрозділів.

В області розвитку техніки:

Підвищення рівня якості продукції;

Механізація і автоматизація всіх процесів;

Широке використання можливості по створенню і впровадженню переналагоджуваних технічних засобів, які дозволяють швидко освоювати виробництво нової продукції.

В області вдосконалення виробництва:

Збільшення випуску нового конкурентоспроможного виду виробів, що відповідають сучасним вимогам;

Широке впровадження прогресивних технологічних процесів, передових методів організації роботи і виробництва, які підвищують конкурентоспроможність підприємств;

Здійснення комплексу заходів щодо інтенсифікації машинобудівного виробництва, поглиблення спеціалізації на основі стандартизації та уніфікації виробів, вузлів і деталей, типізації технологічних процесів;

Розвиток спеціалізованого виробництва продукції загальномашинобудівного застосування.

Інноваційна діяльність носить циклічний характер і проявляється у формі інноваційних циклів, є комплексом робіт по створенню і освоєнню виробництва нової продукції (нової техніки).

На промислових підприємствах процеси створення і освоєння виробництва нової продукції утворюють систему комплексної підготовки виробництва, як невід'ємної частини процесу виробництва. Комплексна підготовка виробництва являє собою сукупність взаємопов'язаних маркетингових і наукових досліджень, технічних, технологічних і організаційних рішень, спрямованих на пошук шляхом досліджень нових можливостей задовольнити потреби споживачів у конкретних видах продукції або надання існуючим необхідних функціональних властивостей, створення нових, модернізацію діючих конструкцій техніки, споживчих властивостей товарів, технологічних процесів, методів організації та управління виробництвом, включаючи стадії експлуатації та утилізації цих виробів, забезпечення конкурентоспроможності нової продукції.

Комплексну підготовку виробництва слід розглядати з позиції системного підходу (рис.5.1).

Малюнок 5.1 - Система комплексної підготовки виробництва

Системний підхід завдяки взаємодії частин або елементів, які входять в комплекс, забезпечує посилення його функції, спрямованої на досягнення поставленої мети і отримання ефекту.

Система комплексної підготовки виробництва (рис. 5.1) охоплює певні взаємопов'язані стадії життєвого циклу нового виробу: 1) науково-дослідні роботи (НДР), 2) дослідно-конструкторські роботи (ДКР), 3) конструкторська підготовка виробництва (КПП) 4) технологічна підготовка виробництва (ТПП), 5) організаційна підготовка виробництва (ОПП), 6) освоєння нового виробу в промисловому виробництві (ОНП).

Створення та освоєння нового продукту (послуги)

Виходячи з стадийности життєвого циклу продукту одним з головних факторів успіху підприємства в умовах загострення конкуренції є безперервне оновлення товарів (послуг), тобто створення, розробка і освоєння виробництва нової продукції (техніки, продукту). Нова продукція, створювана на базі нових ідей, досліджень і технічних досягнень, забезпечує конкурентні переваги в умовах відкритості ринку. Поняття циклу "наука - виробництво" (рис 5.1) має на увазі тісний взаємозв'язок наукових досліджень з їх промисловим освоєнням. Повний комплекс робіт по створенню і освоєнню нових товарів представлені в табл. 5.1.

Таблиця 5.1. Комплекс робіт по створенню і освоєнню нових товарів (Сонті)

Критерії оптимізації системи створення і освоєння нового товару (Сонті) визначаються в залежності від цілей і завдань підприємства, якими, зокрема, можуть бути:

Технічний рівень виробів;

Збільшення обсягів виробництва;

Розширення товарної номенклатури;

Зниження витрат на підготовку і організацію процесу виробництва;

Зниження витрат як споживача, так і виробника в процесі експлуатації виробу.

Затримання пропозиції нового товару на ринок в порівнянні з конкурентами робить марними зусилля і витрати на його створення і освоєння, т. Е. Призводить до невиправданих збитків, іноді завершується навіть банкрутством. Тому скорочення термінів створення і освоєння товарів є центральним завданням, яка вирішується шляхом зниження тривалості етапів системи підготовки виробництва і підвищення ступеня їх синхронізації. Основні завдання та методи скорочення термінів створення і освоєння нових товарів наведено в табл. 5.2.

Таблиця 5.2. Методи скорочення термінів створення і освоєння нової продукції

|

Основні завдання і скоротити терміни створення і освоєння нових товарів |

||

|

Коригування вносяться після передачі результатів з попереднього етапу досліджень на наступний |

Інженерно-технологічні |

Системи автоматизованого проектування (САПР), автоматизовані системи технічної підготовки виробництва (АСТП), програмне забезпечення процесів Сонті |

|

Визначення раціонального рівня паралельності фаз, стадій і етапів підготовки виробництва |

координаційні |

Система мережевого планування і диспетчеризація, моделювання АСУ |

|

Забезпечення мінімуму витрат часу при виконанні робіт і передачі результатів робіт з попередньої стадії до наступної |

організаційні |

Застосування стандартизації, уніфікації, типізації автоматизації технологічних і організаційних рішень; функціонально-вартісний аналіз (ФВА) і економічне обгрунтування на етапі дослідного виробництва |

Ці процеси складаються з багатьох стадій і етапів, які виконуються різними структурними підрозділами підприємства або сторонніми організаціями повинні бути ретельно скоординованими і узгодженими в часі. Графік підготовки виробництва як елемент системи планування і управління, а також модель циклу створення і освоєння нових товарів повинен відображати основні етапи (фази) для досягнення кінцевих цілей. Ці етапи повинні також враховувати стану певного комплексу робіт, терміни їх виконання, можливі відхилення від цих термінів і їх наслідки.

Найпростіші методи планування припускають використання моделей типу стрічкових графіків (табл. 5.3). Останні застосовуються для відносно простих об'єктів планування підготовки виробництва, оскільки не повністю враховують вплив окремих факторів комплексного підходу до створення нових видів продукції, а саме:

Чи не показують взаємозв'язок окремих робіт, через що важко оцінити значимість кожної окремої роботи для виконання проміжних і кінцевих цілей;

Чи не передбачають рівномірне завантаження виконавців; не відображають динамічність розробок;

Ускладнюють коригування графіка в зв'язку зі зміною термінів виконання робіт;

Чи не надають чітких термінів суміщення і сполучення суміжних етапів;

Чи не дозволяють застосувати математично обгрунтований алгоритм розрахунку виконання запланованого комплексу робіт;

Чи не оптимізують використання ресурсів і терміни виконання розробки в цілому;

Складно автоматизувати процес по етапах створення і освоєння нової продукції.

Управління комплексом робіт по створенню і освоєнню нових товарів є складним і, як правило, суперечливе завдання через невизначеність тимчасових і вартісних параметрів виконання робіт. серед існуючих методів для складних процесів доцільно вибирати метод мережевого планування і управління.

Основним плановим документом в системі мережевого планування і управління (МПУ) є мережевий графік, який представляє собою інформаційно-динамічну модель, в якій відображаються взаємозв'язки і результати всіх робіт, необхідних для досягнення кінцевої мети проекту.

Мережевий графік, як правило, складається з двох елементів - роботи і події.

Під час виконання взаємопов'язаних робіт кожна наступна робота може бути розпочата тільки після отримання результатів попередніх, тобто після завершення певної події (рис. 5.4, а).

Якщо деяка подія може відбутися тільки в результаті виконання ряду робіт х, у, 2, навіть якщо деякі з них фіктивні (як, наприклад, робота), графічно це відбивається комплексно (рис. 5.4, б).

Таблиця 5.3. Приклад укрупненого стрічкового графіка ОКР

Звершення будь-якої події іноді дає можливість почати кілька робіт (рис. 5.4, г).

Якщо в попередньому випадку для початку будь-якої роботи, наприклад, не потрібно завершення події (5 на рис. 5.4, г), а можна обмежитися проміжним результатом, то ця подія має бути представлено у вигляді самостійної події 4, і робота повинна починатися від цієї події . Якщо для початку роботи необхідно знати тільки результат, наприклад, двох робіт в і й, а результат роботи х не потрібен, в мережі можна показувати це так, як показано на рис. 5.4, \u200b\u200bд, а необхідно ввести додаткове подія 4 (рис. 5.4, е) і фіктивний зв'язок між подіями.

Часто на практиці графічного зображення планів необхідно показати дві або більше робіт, які виконуються паралельно (одночасно), між двома подіями. Ні в якому разі на мережевих графіках їх не можна відобразити так, як показано на малюнку 5.4, ж. У мережу необхідно ввести додаткове подія 7 і фіктивну роботу 7-8 для позначення двох робіт, які виконуються паралельно (рис. 5.4, з).

Слід також зазначити, що мережевий графік або його фрагмент не може мати вигляд, подібний рис. 5.4, \u200b\u200b- в цьому випадку графік втрачає сенс через "зациклення" процесу, який на ньому відображається.

На мережевих графіках, які остаточно завершуються (мета досягнута) кожним окремим виконавцем, бажано дотримуватися послідовність у нумерації подій від вихідного до завершального, причому вихідної події часто привласнюють нульовий номер.

Мал. 5.4. в

У мережі не повинно бути подій, яким не передує жодна робота (за винятком вихідного).

Необхідно виключити наявність замкнутих циклів, т. Е. Шляхів, які з'єднують початкова подія з ним же самим (рис. 5.4,; ").

Мережева модель зображується у вигляді мережевого графіка (мережі), що складається зі стрілок і гуртків. Стрілкою в мережі зображується окрема робота, а кругом (або будь-який інший геометричною фігурою) - подія. Над стрілками вказується очікуваний час виконання робіт - Ги.

Етапи методу мережевого планування і управління мають наступну послідовність основних операцій:

1) складання переліку всіх дій (робіт) і проміжних результатів (подій) і графічне їх відображення;

2) оцінка часу виконання кожної роботи з подальшим розрахунком мережевого графіка для визначення терміну досягнення поставленої мети;

3) оптимізація розрахованих термінів і необхідних витрат;

4) оперативне управління ходом робіт шляхом періодичного контролю і аналізу одержуваної інформації про виконання завдань;

5) коригування рішень внаслідок відхилення від графіка. "РОБОТА" в мережевому плануванні - це будь-які процеси, що призводять до досягнення певних результатів (подій). Поняття "робота" розуміється як:

а) процес виконання дій - робота, що вимагає витрат часу і ресурсів;

6) процес очікування - процес, що вимагає витрат тільки часу;

в) фіктивна робота (або залежність) - відображає логічний зв'язок між роботами (зображується пунктирною стрілкою, над якою не проставляється час або проставляється нуль).

"ПОДІЯ" (крім вихідного) є результатом виконаної роботи або робіт. Подія не є процесом і не має тривалості. Наступ події відповідає моменту початку або закінчення робіт (моменту формування певного стану об'єкта проектування).

Подія в мережевий моделі може мати наступні значення:

Початкове подія (І) - початок виконання комплексу робіт;

Завершальна подія (кінцева - С) - досягнення кінцевої мети проекту;

Проміжна подія (або поточна подія -; ") - результат однієї або декількох вхідних робіт;

Граничне подія - подія, що є загальним для двох або декількох попередніх або часткових мереж.

"ШЛЯХ" - це будь-яка послідовність робіт в мережі, в якій кінцева подія кожної роботи певної послідовності збігається з початком події наступної за нею роботи.

Шлях (Ь) від вихідного (І) до завершального події (С) називається повним.

Шлях від вихідної до проміжної події (/ ") називається шляхом, попереднім ЦЬОМУ події.

Шлях, який з'єднує будь-дві події (і) і (і), з яких жодне не є вихідним або завершальним, називається шляхом між цими подіями.

Параметри мережевої моделі. Основним параметром мережевої моделі є:

а) критичний шлях (Ькр);

б) резерви часу подій (Кг);

в) резерви часу шляхів ЩЬі) і робіт Лг- /.

Критичний шлях (Ькр) - найбільший за тривалістю шлях мережевого графіка. Зміна тривалості будь-якої роботи, що лежить на критичному шляху, відповідним чином змінює термін настання завершального події (С).

При плануванні комплексу робіт критичний шлях дозволяє визначити термін його виконання. В процесі виконання комплексу робіт увагу менеджерів зосереджується на головному напрямку - на роботах критичного шляху. Це дозволяє найбільш доцільно і оперативно контролювати обмежене число робіт, що впливає на термін проекту (наприклад, Сонті), а також краще використовувати наявні ресурси.

Резерв часу події (Я,) - це такий проміжок часу, на який може бути відкладено наступ цієї події без порушення термінів завершення комплексу робіт в цілому. Резерв часу події визначається як різниця між пізнім Т "і і раннім Три термінами настання події:

Пізній з допустимих термінів ТПІ - це такий термін настання події, перевищення якого викличе аналогічну затримку настання завершального події, тобто, якщо подія сталася в момент ТПІ, то ця подія стає критичною і наступні за нею роботи повинні знаходитися під контролем, як і роботи критичного шляху.

Ранній з можливих термінів настання події Три - це термін, необхідний для виконання всіх робіт, що передують даній події. Це час знаходиться шляхом вибору максимального значення з тривалості всіх шляхів, що ведуть до даної події.

Повний резерв часу шляху Я (ьі) - це різниця між довжиною критичного шляху ґ (Ькр) і довжиною (тривалістю) розглянутого шляху ґ (ьі):

Я (ьі) показує, наскільки може бути збільшена тривалість всіх робіт, що лежать на шляху тобто гранично допустиме збільшення тривалості цього шляху. Повний резерв часу шляху може бути розподілений між окремими роботами, які перебувають на цьому шляху.

Повний резерв часу роботи Япі] - - це максимальний період часу, на який можна збільшити тривалість даної роботи, не змінюючи при цьому тривалості критичного шляху:

де Ц - тривалість роботи; і - початковий і кінцевий події роботи Ц. Тці і Три - відповідно пізній і ранній термін звершення подій] і / ". Вільний резерв часу роботи (Яву) - це різниця між ранніми термінами настання подій і] і віднімання тривалості роботи ГЧ:

Вільний резерв часу роботи - це максимальний період часу, на який можна збільшити тривалість або відстрочити її початок, не змінюючи при цьому ранніх строків наступних робіт, за умови, що початкова подія цієї роботи настане в свій ранній термін.

Можливості зміщення термінів початку і закінчення кожної роботи визначаються за допомогою ранніх і пізніх термінів настання подій, між якими виконується дана робота:

Ранній термін початку роботи - ранній початок: Трпі] - \u003d Три; _ Пізній термін початку роботи: Т "пі] - \u003d Тп] - - Ц;

Ранній термін закінчення роботи: Трзі] - \u003d Три + Ц;

Пізній термін закінчення роботи - пізніше закінчення: Т "] - \u003d Тп] -.

Аналіз і оптимізація мережевої моделі. Початковий варіант планування у вигляді мережевої моделі зазвичай не є кращою за термінами виконання робіт і використання ресурсів. Тому вихідна мережева модель піддається аналізу і оптимізації за обраним критерієм оптимізації: час, трудовими, матеріальними або фінансовими ресурсами.

Аналіз мережевої моделі дозволяє визначити доцільність структури, ступінь складності виконання кожної роботи, завантаження працюють на всіх етапах виконання комплексу робіт.

Відносна складність дотримання термінів виконання робіт на некритичних шляхах характеризується коефіцієнтом напруженості робіт (КЩ):

де і (Ьтаз) - тривалість максимального шляху, що проходить через дану роботу;

і "(Ькр) - тривалість відрізка цього шляху, що збігається з критичним шляхом;

і (Ькр) - тривалість критичного шляху.

Чим більше коефіцієнт напруженості, тим складніше виконати роботи у встановлений термін.

Використовуючи визначення резерву часу шляху - Я (Ь,), кни] - можна визначити наступним чином:

При цьому необхідно мати на увазі, що резерв часу Я (Ь,) шляху Ь, може бути розподілений між окремими роботами, які перебувають на зазначеному шляху, тільки в межах резервів часу цих робіт.

Величина коефіцієнта напруженості для різних робіт в мережі приймає значення 0< кни]- < 1.

Коефіцієнт напруженості допомагає при встановленні планових термінів виконання робіт оцінювати наскільки вільно можна використовувати наявні резерви часу. Цей коефіцієнт дає виконавцям робіт уявлення про ступінь їх терміновості і дозволяє визначити черговість їх виконання, якщо вони не визначаються технологічними зв'язками робіт.

Для аналізу мережевої моделі використовується коефіцієнт свободи ксі], який показує ступінь свободи або незалежності циклів робіт, що має вільний резерв часу, а також показує, у скільки разів можна збільшити тривалість роботи Ц: не впливаючи на терміни завершення всіх подій і інших робіт мережі:

Якщо до "\u003d 1, то це вказує на відсутність незалежного резервного часу для роботи Иц.

Оптимізація мережевих моделей по одному з її параметрів може бути здійснена графічним або аналітичним методом. Вирішуючи задачу оптимізації мережевої моделі, зазвичай розраховують мінімальну тривалість виконання комплексу робіт за умови обмеженості ресурсів.

Оптимізація мережевий моделі, яка здійснюється аналітичним методом, полягає в тому, що в її основу покладена закономірність, при якій час виконання будь-якої роботи (ГЧ) прямопропорційній її обсягу (О) і обернено пропорційний кількості виконавців (т), зайнятих на даній роботі:

![]()

Час, необхідний для виконання всього комплексу робіт ізаг, визначається як сума тривалості всіх робіт:

Однак розрахований таким чином загальне часом не буде мінімальним, навіть якщо кількість виконавців відповідає трудомісткості цих робіт.

Мінімальний час для комплексу послідовних робіт та інших різновидів фрагментів мережевих моделей можна знайти методом умовно-еквівалентної трудомісткості.

Під умовно-еквівалентної трудомісткістю розуміють таку величину витрат праці, для якої чисельність виконавців відповідної спеціальності розподіляється між видами робіт, що забезпечує найменший час їх виконання.

Мінімальний час виконання робіт буде забезпечено при наступному розподілі працюють по етапах:

де т0 - загальна кількість працюючих на певних етапах;

0попеР, 0наст - трудомісткості попередньої та подальшої робіт.

Графічний метод оптимізації мережевої моделі "час - витрати" полягає у встановленні оптимального співвідношення між тривалістю і вартістю робіт. Визначення витрат і ресурсів, необхідних для виконання кожної роботи, проводиться після розробки мережевого графіка. Таким чином, матеріальні та трудові ресурси плануються на основі загальної структури мережі, створеної за допомогою прогнозування тимчасових оцінок. Для побудови графіків "час - витрати" (рис. 5.1) для кожної роботи визначаються:

Мінімально можливі фінансові витрати ВтіП на виконання роботи за умови, що роботи будуть виконані за максимально можливий час? ";

Мінімально можливий час виконання роботи ітіп при максимальних фінансових витратах Втах.

При визначенні першої пари оцінок увага приділяється мінімізації витрат, а при визначенні другої пари - на мінімізацію часу.

Наближено визначити розміри додаткових витрат, необхідних для скорочення терміну виконання роботи, або вирішити зворотну задачу можливо за допомогою графіка з апроксимуючої прямої (рис. 5.5). Величина додаткових грошових витрат, необхідних для виконання роботи в скорочений час ис, складе:

Для кожного виду робіт розраховується і будується окремий графік, який характеризується нахилом апроксимуючої прямої. Використовуючи лінійну залежність "витрати - час" для кожного виду робіт, можна розрахувати коефіцієнт зростання витрат ДВҐ на одиницю часу:

Економічна ефективність від впровадження СПУ визначається в першу чергу можливостями зменшення загального циклу робіт і скороченням витрат за рахунок більш раціонального використання трудових, матеріальних і фінансових ресурсів.

Зменшення тривалості комплексу робіт забезпечує скорочення термінів окупності інвестицій, більш раннього впровадження товару на ринок, що сприяє конкурентному успіху підприємства ..

Мал. 5.5. в Графік "час-витрати"