На будь-якому підприємстві організація виробничих процесів на раціональному поєднанні базується в просторі і в часі основних, допоміжних і обслуговуючих процесів.

При всьому різноманітті форм цього поєднання виробничі процеси підпорядковані загальним принципам.

принципи раціональної організації можна розділити на дві категорії:

v загальні, Які не залежать від конкретного змісту виробничого процесу;

v специфічні, Характерні для конкретного процесу.

Розглянемо загальні принципи.

1. спеціалізація - означає поділ праці між окремими підрозділами підприємства і робочими місцями і їх кооперування в процесі виробництва. Цей принцип дає можливість робочим в залежності від професії і призначення обладнання спеціалізуватися на виконанні окремих операцій, що сприяє зростанню продуктивності праці.

2. Пропорційність (спряженість)- забезпечує рівний пропускну здатність різних робочих місць одного процесу або співвідношення числа різнорідних машин, що забезпечують вироблення необхідної кількості напівфабрикатів і готової продукції на всіх переходах технологічного процесу.

3. безперервність- передбачає, що кожний наступний частковий процес виготовлення продукції повинен починатися по можливості відразу ж після закінчення попереднього, тобто протікати без перерви (Максимальне скорочення перерв між операціями) Автоматична потокова лінія - де не тільки обробка продукту, але і його переміщення відбувається автоматично і безперервно.

4. паралельність- характеризує ступінь суміщення операцій в часі на всіх стадіях виробництва, тобто одночасне виконання окремих операцій з виготовлення продукції. Це скорочує тривалість виробничого циклу.

5. прямоточность- забезпечує найкоротший шлях руху предметів праці на всіх стадіях виробничого процесу, Починаючи від запуску сировини в обробку і закінчуючи випуском готової продукції (розміщення цехів та обладнання в них по ходу технологічного процесу). Найкращий результат реалізації принципу прямоточности забезпечує організація поточного виробництва.

6. ритмічність- характеризує рівномірність виконання операцій в часі. Випуск в рівні відрізки часу продукції в однаковій кількості на всіх стадіях і операціях виробничого процесу, Тобто за рівний проміжок часу у виробничому процесі повинні рівномірно повторюватися роботи, що забезпечують ритмічний випуск якісної готової продукції по затвердженій номенклатурі і в розрахунковому кількості, що забезпечує заданий обсяг її реалізації.

7. Технічна оснащеність- орієнтована на механізацію та автоматизацію виробничого процесу, усунення ручного, монотонного, важкого, шкідливого для людини праці.

8. Гнучкість- полягає в необхідності забезпечувати швидке переналагодження обладнання в умовах часто мінливої \u200b\u200bноменклатури продукції

(номенклатура або товарний асортимент - це вся сукупність продукції, що випускається підприємством, а

асортимент - це набір товарів, пропонованих підприємством-виробником на ринку).

Найбільш успішно реалізується на гнучких виробничих системах в умовах дрібносерійного виробництва.

ВИРОБНИЧИЙ ЦИКЛ- один з найважливіших техніко-економічних показників, який є вихідним для розрахунку багатьох показників виробничо-господарської діяльності підприємства.

На його основі встановлюються терміни запуску виробу у виробництво з урахуванням термінів його випуску, розраховується виробнича потужність, обсяг незавершеного виробництва.

Виробничий цикл виготовлення продукції є календарний період перебування її у виробництві від запуску вихідної сировини і напівфабрикатів в основне виробництво до отримання готової продукції.

Структура виробничого циклу включає:

Ø час робочого періоду і

Ø перерв:

Т т - технологічне час;

Т п.З - підготовчо-заключний час (прийом і здача зміни);

Т к - час контролю якості сировини, напівфабрикатів, готової продукції;

Т тр - час транспортування сировини, напівфабрикатів, готової продукції;

Т е - час природних процесів (Вилежування);

Т М.О - перерви між операційні (підбір партії);

Т м.с - перерви міжзмінного (обід, вихідні та святкові дні).

Час виконання основних операцій обробки продукції становить технологічний цикл і визначає час, протягом якого здійснюється пряме або непряме вплив людини на предмет праці.

міжопераційні перерви складаються з часу знаходження напівфабрикату між машинами в очікуванні підбору партії і простої організаційно-технічного характеру.

міжзмінногоперерви, пов'язані з встановленим на підприємстві режимом роботи - обідні і міжзмінного перерви, вихідні та святкові дні.

При розрахунку тривалості виробничого циклу необхідно враховувати особливості руху предмета праці за операціями, які існують на підприємстві.

Зазвичай використовується один з трьох видів:

· послідовний,

· паралельний,

· паралельно-послідовний.

При послідовному вигляді руху на кожній операції вироби обробляються по одному, але передаються від операції до операції цілої партією.

Передача партії на наступну операцію починається не раніше, ніж буде закінчена обробка всіх виробів в партії на попередній операції.

Так як ряд операцій може виконуватися не на одному, а на декількох робочих місцях, тривалість операційного циклу при послідовному вигляді руху в загальному випадку буде:

Як видно, цей вид руху організувати досить просто. Його перевагою є те, що в період обробки партії на кожній операції обладнання та робочі місця можуть працювати безперебійно; досить просто організовується і виробничий облік.

Однак цей вид руху призводить до більшої тривалості виробничого циклу, а отже, і значної величиною пов'язаних оборотних коштів в незавершеному виробництві, так як кожен виріб після обробки на черговий операції пролёжівает, поки вся партія виробiв не буде оброблена на цій операції.

У зв'язку з цим, очевидно, послідовний вид руху доцільно застосовувати в разі, якщо партія порівняно невелика.

приклад:

Потрібно обробити партію, що складається з трьох виробів (n \u003d 3); при цьому число операцій обробки (m \u003d 4), норми часу за операціями складають:

Для цього випадку тривалість циклу

Тц \u003d 3 (10 + 40 + 20 + 10) \u003d 240 хв.

Для скорочення тривалості операційного циклу передачу предметів праці з однієї операції на іншу в міру їх обробки можна вести не всією партією, а поштучно або розділити всю партію на кілька частин (транспортні партії) і передавати кожну з них на наступну операцію в міру її обробки на попередній . Така передача предметів праці практикується, зокрема, при паралельному русі.

При паралельному вигляді рухукожен виріб після першої операції негайно передається на другу, після другої - на третю, не чекаючи закінчення обробки всієї партії.

При паралельному вигляді руху тривалість виробничого циклу значно скорочується порівняно з тривалістю при послідовному вигляді.

Однак в разі, якщо операції за тривалістю не рівні і не кратні один одному, на всіх операціях, крім найбільш тривалою, будуть простої робочих місць. У зв'язку з цим паралельний вид руху виправданий лише тоді, коли час операцій приблизно дорівнює або кратно один одному. Ця умова в найбільшою мірою виконується в безперервно-потоковому виробництві.

Для розглянутого прикладу (n - р), де р \u003d 1 - розмір транспортної партії) множимо на час виконання найбільш тривалої операції.

Тц \u003d (10 + 40 + 20 + 10) + (3 - 1) * 40 \u003d 160 хв.

При паралельно-послідовному вигляді руху предмети праці передаються на наступну операцію в міру їх обробки на попередній поштучно або транспортної партією, при цьому час виконання суміжних операцій частково поєднується таким чином, що партія виробів обробляється на кожній операції без перерв.

Така побудова виробничого процесу в часі виключає недоліки послідовного виду руху (велика тривалість виробничого циклу) і паралельного виду (простої робочих місць на коротких операціях).

Тривалість операційного циклу при послідовному вигляді руху і сумарною економією часу в порівнянні з послідовним видом руху за рахунок часткового перекриття часу виконання кожної пари суміжних операцій:

При будь-якому поєднанні тривалості суміжних операцій (за менш тривалої операцією слід більш тривала або навпаки) економія часу буде

Для нашого прикладу (р \u003d 1)

На тривалість виробничого циклу впливає безліч факторів: технологічних, організаційних та економічних.

Резервом скорочення тривалості виробничого циклу служить вдосконалення техніки і технології, застосування безперервних і суміщених технологічних процесів, поглиблення спеціалізації і кооперування, впровадження методів наукової організації праці та обслуговування робочих місць, впровадження робототехніки

Залежно від характеру руху предметів праці в процесі виробництва розрізняють дві системи організації виробництва:

1. Цехова система (перериване виробництво).

2. Поточна система (безперервне виробництво).

При цехової системі напівфабрикат після кожної операції на деякий час вимикається з процесу виробництва і пролёжівает в очікуванні наступної операції безпосередньо у робочого місця або на межцеховом складі.

Це призводить до збільшення тривалості виробничого циклу, розмірів НЗП, виробничих і складських площ, що в свою чергу збільшує вартість ОПФ, виникає необхідність у великій кількості транспортних засобів для перевезення напівфабрикатів, від чого збільшується кількість робочих, знижується Пт та інші техніко-економічні показники роботи підприємства.

При потокової системі напівфабрикат рухається безперервно від однієї стадії технологічного процесу до іншої в певній послідовності.

Всі операції з обробки продукції об'єднані в один виробничий потік (конвеєр).

конвеєр - це комплекс машин або робочих місць, на яких виконуються основні і допоміжні операції єдиного технологічного процесу, що характеризується безперервним рухом предметів праці по ходу процесу.

Технічна підготовка виробництва -це діяльність підприємства з розвитку його матеріально-технічної бази, організації виробництва, праці та управління.

вона включає:

1. Проведення досліджень, пов'язаних з удосконаленням виготовленої продукції, техніки, технології, складом сировини, яку застосовують, організації виробництва.

2. Проектування нової продукції і модернізацію продукції, що випускається.

3. Розробку технологічного процесу виготовлення продукції.

4. Придбання спеціального обладнання.

5. Матеріально-технічне забезпечення виробництва.

6. Підготовку, перепідготовку та підвищення кваліфікації кадрів.

7. Розробку норм і нормативів, технологічної, технічної та організаційної структури апарату управління та інформаційного забезпечення.

Технічна підготовка здійснюється з метою ефективного освоєння нової або модернізованої продукції, впровадження нових складних машин і обладнання, нових технологічних прийомів і змін організації виробництва.

У завдання технічної підготовки виробництва входить створення технічних, організаційних та економічних умов, повністю гарантують переклад виробничого процесу на більш високий технічний і технологічний рівень на основі досягнень науки і техніки.

Технічна підготовка виробництва складається з конструкторської та технологічної підготовки.

Поняття раціональності і виробничого процесу.

Раціоналізм (лат. Ratio - розум) - удосконалення, формування більш доцільною організації чого-небудь, наприклад виробництва, прийняття рішень по раніше розробленим алгоритмам, правилам, законам. Раціоналізм як філософський напрямок визнає розум основою пізнання і поведінки людей.

Раціоналізація організаційної діяльності - це перш за все процес, що забезпечує поліпшене і більш якісний стан системи за рахунок чіткої організації виробничої діяльності, шляхом використання новітніх досягнень науки і техніки у всіх підрозділах підприємства, включаючи його керуючу і керовані частини.

Виробничий процес являє собою сукупність окремих процесів праці, спрямованих на перетворення сировини і матеріалів в готову продукцію. Зміст процесу виробництва справляє визначальний вплив на побудову підприємства і його виробничих підрозділів. Виробничий процес є основою діяльності будь-якого підприємства.

Основні фактори виробничого процесу, що визначають характер виробництва, - це кошти праці (машини, устаткування, будівлі, споруди тощо), предмети праці (сировина, матеріали, напівфабрикати) і праця як доцільна діяльність людей. Безпосередня взаємодія цих трьох основних факторів і утворює зміст виробничого процесу.

Принципи раціональної організації виробничого процесу.

Принципи раціональної організації виробничого процесу можна розділити на дві категорії: загальні, які не залежать від конкретного змісту виробничого процесу, і специфічні, характерні для конкретного процесу.

Загальні принципи - це принципи, яким має підкорятися побудова будь-якого виробничого процесу в часі і просторі:

Принцип спеціалізації, що означає поділ праці між окремими підрозділами підприємства і робочими місцями і їх кооперування в процесі виробництва;

Принцип паралельності, який передбачає одночасність здійснення окремих частин виробничого процесу, пов'язаного з виготовленням певного вироби;

Принцип пропорційності, який передбачає щодо рівну продуктивність в одиницю часу взаємопов'язаних підрозділів підприємства. Аналітично коефіцієнт пропорційності визначається як відношення мінімальної пропускної здатності робочого місця до максимальної;

Принцип прямо точності, що забезпечує найкоротший шлях руху предметів праці від запуску сировини або напівфабрикатів до отримання готової продукції;

Принцип безперервності, що передбачає максимальне скорочення перерв між операціями. Коефіцієнт безперервності визначається як відношення робочого часу до загальної тривалості процесу, що включає простої або пролежування предмета праці між робочими місцями, на робочих місцях;

Принцип ритмічності, що означає, що весь виробничий процес і складові його часткові процеси по виготовленню заданої кількості продукції повинні строго повторюватися в рівні проміжки часу. Коефіцієнт ритмічності визначається як відношення фактичного обсягу виконаних робіт до планового;

Принцип технічної оснащеності, орієнтований на механізацію та автоматизацію виробничого процесу, усунення ручного, монотонного, важкого, шкідливого для здоров'я людини праці;

Принцип сприйнятливості процесів. Сприйнятливість управління дозволяє збільшувати число керованих параметрів і підвищувати ступінь визначеності системи. При цьому слід відрізняти цілеспрямовані дії від випадкових;

Принцип адаптивності виробничих і управлінських процесів. Дозволяє швидко здійснити переналагодження виробничих і управлінських процесів під нові вимоги споживачів на виході системи або її підсистеми;

Принцип вдосконалення системи управління організації. Удосконалення системи управління організації дозволить підвищити якість і ефективність системи управління за рахунок зниження невизначеності, підвищення організованості та інших факторів;

Принцип наукового підходу до процесів. Застосування наукових підходів до розробки і реалізації управлінських рішень в області організації виробництва дозволить підвищити організованість і ефективність виробничих і управлінських процесів, економно використовувати ресурси і підвищити якість продукції, що випускається;

Принцип професійності команди менеджерів. Дозволяє підвищити організованість, надійність і ефективність функціонування організації;

Принцип інноваційності. Полягає у розвитку на основі розробки нововведень і їх впровадження задля покращення діяльності в будь-якій сфері, отримання технічного, економічного, соціального ефекту та ін.

Принцип інформаційної забезпеченості. Інформація як "кров" системи дозволяє живити управління, встановлювати різні закономірності, приймати і реалізовувати якісні управлінські рішення.

9. Виробничий цикл, його тривалість, структура.

Виробничий цикл - один з найважливіших техніко-економічних показників, який є вихідним для розрахунку багатьох показників виробничо-господарської діяльності підприємства. На його основі, наприклад, встановлюються терміни запуску виробу у виробництво з урахуванням термінів його випуску, розраховуються потужності виробничих підрозділів, визначається обсяг незавершеного виробництва і здійснюються інші планово-виробничі розрахунки.

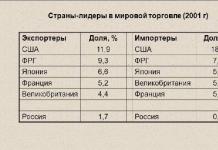

Виробничий цикл виготовлення виробу (партії) являє собою календарний період знаходження його у виробництві від запуску вихідних матеріалів і напівфабрикатів в основне виробництво до отримання готового виробу (партії). структура циклу

Структура виробничого циклу включає час виконання основних, допоміжних операцій і перерв у виготовленні виробів (рис. 8.2).

Час виконання основних операцій обробки виробів становить технологічний цикл і визначає час, протягом якого здійснюється пряме або непряме вплив людини на предмет праці.

Перерви можуть бути розділені на дві групи:

§ перерви, пов'язані з встановленим на підприємстві режимом роботи, - неробочі дні та зміни, міжзмінного і обідні перерви, внутрішньозмінні регламентовані перерви для відпочинку робітників і т.п .;

§ перерви, обумовлені організаційно-технічними причинами, - очікування звільнення робочого місця, очікування на збірці комплектуючих вузлів і деталей, нерівність виробничих ритмів на суміжних, тобто залежних один від одного, робочих місцях, відсутність енергії, матеріалів або транспортних засобів і т.д .:

10. Види організаційних структур як дієвий фактор економічного розвитку підприємства.

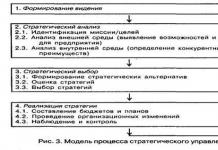

Організаційна структура управління ?, - логічне співвідношення рівнів управління і функціональних областей, організованих таким чином, щоб забезпечити ефективне досягнення цілей.

В даному випадку під організаційною структурою управління розуміється сукупність управлінських ланок, розташованих у суворій співпідпорядкованості і забезпечують взаємозв'язок між керуючою і керованими системами.

Організаційну структуру управління визначають формальні правила, розроблені фахівцями, які необхідні для:

Поділу праці та розподілу офіційних обов'язків серед окремих співробітників і груп;

Координації всіх функцій, щоб організація могла діяти як єдине ціле;

Визначення сфери контролю керівників і співпідпорядкованості в організації.

Внутрішнім виразом організаційної структури управління є склад, співвідношення, розташування і взаємозв'язок окремих підсистем організації. Вона спрямована, перш за все, на встановлення чітких взаємозв'язків між окремими підрозділами організації, розподіл між ними прав і відповідальності.

У структурі управління організацією виділяються наступні елементи:

· ланки (відділи); · Рівні (ступені) управління; · зв'язку - горизонтальні і вертикальні.

До ланок управління відносяться структурні підрозділи, а також окремі фахівці, які виконують відповідні функції управління, або частина їх. До ланок управління слід відносити і менеджерів, що здійснюють регулювання та координацію діяльності декількох структурних підрозділів.

В основі освіти ланки лежить виконання відділом певної функції управління. Встановлюються між відділами зв'язку носять горизонтальний характер.

Під рівнем управління розуміють сукупність ланок управління, що займають певну щабель в системах управління організацією. Сходинки управління знаходяться у вертикальній залежності і підкоряються один одному за ієрархією: менеджери вищого ступеня управління приймають рішення, які конкретизуються і доводяться до нижчих ланок. Звідси виникла пірамідальна структура управління організацією.

11. Ефективність виробництва: сутність і критерії.

У загальному уявленні ефективність (в перекладі з латинської - дієвий, продуктивний, що дає результат) характеризує розвинені різні системи, процеси, явища.

Ефективність "як поняття означає результативність. Як категорія вона має дві сторони - якісну і кількісну. Якісна сторона відображає її логічне, теоретичний зміст, тобто сутність категорії. Кількісна сторона розкриває дію закону економії часу, а саме, відображає економію часу при досягненні цілей суспільного виробництва в ході всього відтворювального процесу і на окремих його фазах в масштабі всього народного господарства, окремих його регіонів, галузей, господарських суб'єктів.

Найважливішими факторами підвищення ефективності виробництва тут виступають:

·. прискорення науково-технічного прогресу, підвищення технічного рівня виробництва, виробленої і освоюваної продукції (підвищення її якості), інноваційна політика;

· .Структурная перебудова економіки, її орієнтація на виробництво товарів народного споживання, конверсія оборонних підприємств і галузей, вдосконалення відтворювальної структури капітальних вкладень (пріоритет реконструкції і технічного переозброєння діючих підприємств), прискорений розвиток наукомістких, високотехнологічних галузей;

·. вдосконалення розвитку диверсифікації, спеціалізації і кооперування, комбінування і територіальної організації виробництва, вдосконалення організації виробництва і праці на підприємствах і в об'єднаннях;

·. роздержавлення і приватизація економіки, вдосконалення державного регулювання, господарського розрахунку і системи мотивації до праці;

·. посилення соціально-психологічних факторів, активізація людського фактора на основі демократизації і децентралізації управління, підвищення відповідальності та творчої ініціативи працівників, всебічного розвитку особистості, посилення соціальної спрямованості в розвитку виробництва

12. Сутність, принципи і розвиток комерційного розрахунку.

Перехід до ринкової економіки зачіпає всі елементи господарського механізму (планування, стимулювання, ціноутворення, фінанси, кредит та ін.) На всіх рівнях економіки, починаючи від підприємства і закінчуючи державними органами. Не применшуючи ролі жодного з елементів господарського механізму у вирішенні нагальних економічних проблем, слід все ж відзначити виняткову важливість організації діяльності первинних ланок економіки - підприємств на принципах повного господарського розрахунку або, іншими словами, на принципах комерційного розрахунку. Госпрозрахунок як модифікація комерційного розрахунку з'явився в двадцяті роки при переході до нової економічної політики (НЕП). Тоді державні підприємства переводилися на господарський розрахунок, тобто, по суті, в значній мірі на комерційні початку.

В умовах ринкової економіки функціонування підприємств будь-якої форми власності можливо тільки за рахунок власних коштів, на господарській основі. Якщо ж підприємство стає збитковим і неплатоспроможним, то воно самоліквідується, тому що ні держава, ні будь-якої іншої господарський орган не несе відповідальності за його зобов'язаннями, не відповідає за його борги. Повний господарський розрахунок або в сучасній термінології комерційний розрахунок є методом ефективного ведення господарства, заснованим на порівнянні в грошовій формі витрат і результатів господарської діяльності, відшкодування витрат власними доходами. Або, іншими словами, комерційний розрахунок - це метод господарювання, який реалізує на рівні підприємства товарно-грошові відносини.

13. Сутність і значення продуктивності праці, розрахунок чисельності.

Продуктивність праці є показником економічного зростання, тобто показником, що забезпечує зростання реального доходу. Звідси продуктивність праці - відношення загального обсягу продукції до кількості витраченого, на його виробництво праці. Підвищення продуктивності праці в будь-якій системі може відбуватися різними шляхами під впливом різних факторів. Вона може підвищуватися, якщо спостерігається одна з наступних ситуацій:

Обсяг продукції зростає, а витрати знижуються;

Обсяг продукції зростає швидше, ніж витрати;

Обсяг продукції залишається без зміни, в той час як витрати знижуються;

Обсяг продукції зростає при незмінних витратах;

Обсяг продукції знижується більш повільними темпами, ніж витрати.

Підвищення продуктивності праці пов'язане зі зміною всіх витрат виробництва, тому необхідні управління цими процесами, їх планування і координування (включаючи зайнятість, структуру кадрів, технологію й устаткування, продукцію і ринки збуту). В системі управління продуктивністю повинні поєднуватися також два напрямки: мотиваційний і технічне, тобто посилення зацікавленості в підвищенні продуктивності праці і забезпечення умов її зростання.

14. Сутність, склад і структура основних фондів, амортизація

Основні фонди - це частина виробничих фондів, яка бере участь у процесі виробництва тривалий час, зберігаючи при цьому свою натуральну форму, а їх вартість переноситься на продукцію поступово, по частинах, у міру використання.

До основних фондів належать об'єкти, які служать не менше року і вартістю вище певної величини, Яка встановлюється в залежності від динаміки цін на продукцію фондосоздающіх галузей (До основних фондів належать об'єкти, вартість яких визначається в розмірі п'ятдесятикратного встановленої законом мінімальної місячної оплати праці на дату їх придбання).

Сутність основних фондів:

§ вони матеріально втілені в засобах праці;

§ їх вартість по частинам переноситься на продукцію;

§ вони зберігають натуральну форму тривалий час у міру зносу;

§ відшкодовуються на основі амортизаційних відрахувань після закінчення терміну служби.

Для поліпшення економічних показників операційної діяльності робочі процеси повинні бути раціонально організовані у часі і просторі. Основними принципами раціональної організації робочих процесів є наступні.

- спеціалізація. Передбачає обмеження різноманітності елементів робочих процесів і робочих центрів на основі стандартизації, нормалізації, уніфікації конструкцій виробів, нормалізації і типізації технологічних процесів і засобів технологічного оснащення. При цьому обмежується різноманітність виконуваних робочими центрами технологічних функцій (технологічна спеціалізація) або оброблюваних робочими центрами предметів праці (предметна спеціалізація). Стосовно до робочого місця рівень спеціалізації вимірюється коефіцієнтом закріплення операцій, т. Е. Кількістю деталей-операцій, які виконуються на робочому місці за певний період. Поглиблення спеціалізації є результатом економічно доцільного поділу праці в сучасному виробництві (сервісі) і супроводжується розширенням кооперування.

- паралельність. Передбачає поєднання в часі, т. Е. Одночасність виконання різних часткових або повних робочих процесів. Цьому сприяє, зокрема, багатомісне (одночасно в одній точці) і багатоканальне (паралельно в різних точках) обслуговування. Наприклад, обробка або транспортування одночасно декількох предметів одним робочим засобом, то ж - паралельно декількома засобами; обслуговування відразу декількох заявок в режимі поділу часу і / або простору (тимчасові вікна, багатоканальне пристрій). При цьому економиться робочий час, скорочується тривалість циклу. Паралельність у просторі, т. Е. Дублювання робочих засобів, маршрутів і каналів руху товару, може виявитися мірою надлишкової, але підвищує надійність при раптових перевантаженнях в робочій мережі (при внутрішніх збої - відмова якогось елементу або при зовнішніх збурень - сплеск попиту, різке збільшення інтенсивності потоку замовлень).

- безперервність. Передбачає скорочення часу перерв в ході робочого процесу аж до їх повного усунення, а також відсутність розривів в просторової ланцюга взаємодіючих робочих центрів. При цьому забезпечується безперервне (без пролежування) просування замовлень по робочих позиціях в технологічному ланцюгу, безперервна (без простоїв) робота устаткування і персоналу на робочих місцях. Досягається за рахунок синхронізації операцій технологічного процесу і балансування елементів по всьому технологічному ланцюгу. Сприяє скороченню тривалості циклу робочого процесу (виконання замовлення клієнта); поліпшенню використання устаткування, площ, персоналу; зниження рівня запасів і зв'язування в них оборотних коштів.

- пропорційність. Передбачає збалансованість пропускної спроможності всіх послідовних ланок технологічного ланцюга і елементів ресурсного забезпечення. Кожна частина робочого процесу повинна мати пропускну здатність (продуктивність), відповідну потребам повного процесу. Призначаються для виконання окремих частин процесу число робочих місць, кількість обладнання, чисельність персоналу повинні бути пропорційні трудомісткості цих частин процесу.

- прямоточность. Передбачає організацію руху кожного предмета по робочих позиціях технологічного процесу таким чином, щоб забезпечити найкоротший (в просторі і часі) шлях, без зворотних і зустрічних переміщень, без зайвих перетинів з маршрутами інших предметів. Це має відношення як до технологічних «віртуальним» маршрутами, так і до транспортних «фізичним» маршрутами руху предметів. Прямо точність досягається за рахунок розташування робочих позицій по ходу проходження операцій технологічного процесу. Це скорочує обсяг вантажоперевезень, час транспортування і пролежування предметів, потреба в транспортних засобах і технологічному обладнанні.

- ритмічність. Передбачає повторюваність випуску певної кількості продукції і виконання певного обсягу робіт по всьому технологічному ланцюжку через певні інтервали часу. Інтервал часу між запуском-випуском двох наступних одна за одною одиниць продукції (партій, робіт) називається ритмом. Ритм встановлюється на календарний період (кілька годин, зміна, доба, тиждень, місяць, квартал, рік) виходячи з попиту (потреби) на продукцію в даний час. Робота з встановленим ритмом передбачає виконання на кожному робочому Місці чітко визначеного за складом і обсягом комплексу робіт і його повне повторення в кожному наступному циклі на інтервалах часу, рівних ритму. Ритмічність дозволяє спростити планування та диспетчеризація, найбільш раціонально організувати виконання кожної з робіт, розробити найбільш економічні алгоритми функціонування автоматичного обладнання, навчити робочий персонал найбільш ефективним прийомам.

- Інтегратіеность. Передбачає системну інтеграцію складових для досягнення цілей системи з максимальною ефективністю. Досягається за рахунок системної організації та інтегрованого управління всіма частковими процесами в системах "виробництва (сервісу). Особливе значення має наскрізне управління ланцюгом поставок і матеріальним потоком в сферах постачання, виробництва і збуту фірми, управління основними, допоміжними і обслуговуючими процесами на основі сучасних інформаційних технологій .

- гнучкість. Передбачає проведення внутрішніх змін в системах виробництва / сервісу з максимальною ефективністю. Забезпечує можливість реакції системи на різноманітні зміни в її внутрішньому стані (наприклад, збої в ході робіт) або в зовнішньому середовищі (наприклад, коливання попиту). Чим більше гнучкість системи, тим більш широкий діапазон різноманітних змін, на які в змозі відреагувати система. Гнучкість - це запас можливостей реакції системи на різноманітні зміни, більшість з яких не використовуються в поточний момент. Тому гнучкі системи характеризуються відносною (по відношенню до поточного моменту) надмірністю технологічних та інших можливостей.

- адаптивність. Передбачає пристосування систем виробництва (сервісу) до змін у зовнішньому економічному середовищі з максимальною ефективністю. Досягається за допомогою внутрішніх змін в системі. Чим адекватніше система реагує на поточний стан зовнішнього середовища (попит, оподаткування, конкуренцію, науково-технічний прогрес і т. Д.), Тим більше вона адаптивна. Особливе значення має точність відповідності пропозиції попиту - по номенклатурі, обсягу, якості, термінів, місця, вартості поставки товару і супутнього сервісу.

Будь-який вид промислової діяльності потребує грамотного побудові виробничого процесу, під яким розуміють процедуру перетворення предмета праці (сировини, матеріалів, напівфабрикатів) в необхідну суспільству.

Організація передбачає раціональне поєднання його елементів: праці (діяльності людей), (знарядь виробництва), природних процесів (хімічних, фізичних, біологічних), спрямоване на зміну властивостей предмета праці - його форми, розмірів, якості або стану.

Принципи раціональної організації виробничого процесу.

Існуючі виробничі процеси надзвичайно різноманітні, проте в основі їх правильної організації лежать певні принципи, дотримання яких дозволяє оптимізувати промислову діяльність.

Принцип диференціації. Відповідно до цього принципу організація виробничого процесу повинна бути проведена таким чином, щоб за окремими підрозділами підприємства були закріплені конкретні процеси або операції, що становлять основу виробничої канви.

Принцип комбінування. Передбачає об'єднання всіх або деяких операцій, що носять різний характер, в рамках одного підрозділу виробництва (цеху, дільниці, ланки).

На перший погляд ці принципи суперечать один одному. Якому з них слід віддати перевагу, визначає складність виробу, що випускається і практична доцільність.

Принцип концентрації. Цей принцип означає об'єднання в межах одного виробничого ділянки робіт з виготовлення однорідної продукції або здійснення однакових у виконанні операцій. Його застосування дозволяє більш ефективно використовувати обладнання одного типу (підвищується його завантаження), збільшуючи гнучкість технологічних процесів.

Принцип спеціалізації. Передбачає закріплення за кожним робочим ділянкою точно обмеженого числа операцій, робіт, виробів. Рівень спеціалізації визначається характером випускаються деталей, а також кількісним обсягом їх випуску. Чим вище рівень спеціалізації підприємства, тим краще навички працівників, вища продуктивність праці. При цьому зростає можливість автоматизації виробництва і знижуються витрати, пов'язані з переналагодження обладнання. Недоліком можна вважати монотонність праці і швидку стомлюваність людей.

Принцип універсалізації протилежний принципу спеціалізації. Організація виробничого процесу, що базується на цьому принципі, передбачає випуск різноманітних виробів (або здійснення різнорідних процесів) в межах одного робочого підрозділу. Випуск широкого асортименту деталей вимагає досить високої кваліфікації персоналу та участі багатофункціонального обладнання.

Принцип пропорційності. Грамотне управління виробничим процесом невіддільне від дотримання пропорцій між кількістю продукції, що випускається різними підрозділами підприємства. ділянок повинні відповідати завантаженні обладнання та бути порівнянними між собою.

Принцип паралельності. Передбачає одночасне виготовлення (обробку) різних виробів, що дозволяє економити час, що витрачається на виробництво кінцевої продукції.

Принцип прямо точності. Організація виробничого процесу повинна бути проведена таким чином, щоб шлях від однієї стадії обробки до іншого був найліпшим.

Принцип ритмічності полягає в тому, що всі виробничі процеси, спрямовані на випуск проміжних деталей і на виготовлення кінцевої продукції, схильні до періодичного повторення. Дотримання цього принципу дозволяє забезпечити рівний плин виробництва, вільне від порушення термінів і вимушених простоїв.

Принцип безперервності передбачає рівномірне надходження предмета праці від однієї операції до іншої без зупинок або затримок.

Принцип гнучкості забезпечує швидку адаптацію виробничих ділянок до змін реалій виробництва, пов'язаних з переходом на виготовлення нових видів продукції.

Перераховані принципи при застосовуються відповідно до їх практичної доцільністю. Недооцінювання їх ролі призводить до збільшення витрат на виробництво і, як наслідок, до зниження конкурентоспроможності продукції, що випускається.

спеціалізаціявизначає необхідність закріплення за кожним виробництвом підрозділи починаючи з підприємства і закінчуючи робочими місцями строго обмеженої номенклатури виробів, підібраних за ознакою їх контсруктівно-технологічною однорідності.

технологічна стандартизація спрямована на усунення невиправданого різноманіття в технологічних процесах і їх матеріальне забезпечення шляхом максимальної уніфікації технологічних процесів і режимів.

паралельність досягається одночасним виконанням окремих операцій або процесів.

безперервністьзабезпечується повним або максимально можливим скороченням часу перерв між виконанням суміжних операцій і досягненням безперервної роботи устаткування і робітників.

автоматичністьдосягається застосуванням у виробничому процесі системи автоматів.

пропорційністьдосягається вирівнюванням продуктивності робочих місць за всіма операціями, процесам і стадіями.

прямоточностьдосягається розташуванням робочих місць, дільниць і цехів відповідно до технологічного процесу.

ритмічність зводиться до забезпечення повторюваності процесів через строго певні періоди часу.

профілактичновраховує необхідність при експлуатації обладнання передбачити заходи, що попереджають його відмови.

9. Виробничий цикл і організація виробничого процесу в часі. Характеристики принципів раціональної організації виробничого процесу.

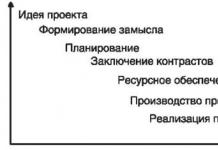

Виробничий цикл- календарна продуктивність протікання виробничого процесу від моменту запуску у виробництво до отримання готового виробу.

На тривалість виробничого циклу впливають три види факторів:

конструкційні:

складність вироби;

технологічні:

раціональність організації виробничого процесу;

організаційні:

раціональність організації робочого місця;

матеріальне стимулювання робітників.

Великий вплив на тривалість виробничого циклу надає прийнята система передачі предметів праці з однієї операції на іншу. Розрізняють три види руху предметів праці:

послідовний:

послідовно-паралельний;

паралельний.

Послідовний вид руху предметів праці

Нехай потрібно обробити партію з 3 х деталей в пятіопераціонном технологічному процесі.

t 1 - час обробки деталі за час операції

де t i - норма часу під окрему операцію;

m - число операцій;

n - число деталей в партії.

Послідовний вид рухів предметів праці характеризується тим, що при виготовленні деяких партій деталей в багатоопераційним технологічному процесі кожна наступна операція починається тільки після виконання попередньої операції над всієї оброблюваної партією. Даний вид руху відрізняється відносно простий організацією і переважає у виробництві, де обробляється партіями невелика кількість однойменних предметів праці.

Кожен окремий предмет праці перед виконанням наступної операції пролежує в очікуванні всієї партії протягом періоду, істотно перевищує час безпосереднього виконання операції над даними предметом.

Послідовно-паралельний вид руху

τ - величина перекриття за часом суміжних операцій

де t кор - найменший час з штучного часу обробки деталі на суміжних операціях

Тривалість виробничого циклу:

Послідовно-паралельний рух - такий порядок передачі предметів праці в багатоопераційним виробничому процесі, при якому виконання наступної операції починається до закінчення обробки всієї партії на попередній. При цьому суміжні операції перекриваються в часі в зв'язку з тим, що протягом деякого часу виконуються паралельно.

Це рух предметів праці скорочує час пролежування і, отже, зменшує календарну тривалість всього процесу виготовлення виробу.

Паралельний вид виготовлення предметів праці

Найбільш тривала операція технологічного процесу носить назву головної операції.

Паралельний вид руху предметів праці - це такий порядок передачі предметів праці в багатоопераційним процесі виробництва, який характеризується відсутністю перерв партійності, при якому кожен екземпляр передається на наступну операцію негайно після закінчення обробки на попередній операції.

Основна перевага паралельного виду руху полягає в мінімальної тривалості циклу, а недоліки - в неминучих простоях обладнання при несинхронізованому процесі.