- важливий процес, який повинен регулярно проводитися на промислових підприємствах.

Якісне та своєчасне здійснення операцій, виконане згідно з нормативними документами, здатне запобігти потенційним поломки і неполадки спеціалізованого обладнання.

Діагностика технологічного обладнаннявиконує безліч функцій і завдань.

Однією з пріоритетних для даного процесу є забезпечення безпечної та якісної роботи верстатів, апаратів і машин на вітчизняних підприємствах. Діагностика також забезпечує надійність об'єкта.

Якісно проведене обстеження гарантує скорочення витрат матеріальних ресурсів підприємства на обслуговування, а також під час проведення планово-попереджувальних ремонтів (ППР).

Виконання діагностики верстатів, інструменту, машин дає можливість оцінити реальний стан оснащення на даний момент.

Діагностика також виявляє точне місце локації потенційної або вже існуючої неполадки. Оцінюючи показники працездатності обладнання, можна встановити потужність і ефективність його трудової експлуатації.

За допомогою загальної оцінки технічного стану техніки складається прогноз на його подальше використання та визначається точний час його максимальної експлуатації на виробництві.

До діагностичних параметрів належать два види: прямі і непрямі. При цьому перші характеризують безпосередньо нинішній стан об'єкта, а другі говорять про функціональної залежності прямих параметрів.

Методи діагностики технологічного обладнання

Діагностика технологічного обладнання відбувається за допомогою різних методів, зокрема:

- органолептичних;

- вібраційних;

- акустичних;

- теплових;

- магнітно-порошкових;

- вихрових;

- ультразвукових;

Всі ці методи широко поширені при оцінці стану об'єктів на промислових підприємствах.

При цьому важливо пам'ятати, що діагностика технологічного обладнання має свої недоліки. Одним з них є пропуск неполадки при дослідженні. Це в подальшому може стати причиною поломки обладнання або привести до отримання виробничих травм робітників.

Ще одним великим недоліком технологічної діагностики є виникнення великої ймовірності, що тривога була помилковою і потенційні загрози для роботи обладнання відсутні.

Огляд агрегатів вимагає, перш за все, часу. При цьому все обладнання залишається робочим, що призводить до простоювання.

Оснащеність матеріально-технічної бази має важливе значення для кожного підприємства. Особливо ретельно потрібно стежити за справністю обладнання, своєчасною заміною витратних матеріалів. Це сприяє ефективному функціонуванню підприємства.

Планово-попереджувальні роботи на всіх організаціях здійснюються шляхом регулярних перевірок згідно з усіма вимогами нормативних документів.

Сучасні методи діагностування технологічне обладнання на виставці

Представить кращі зразки металообробної техніки, а також інноваційні технології в сфері обробки металовиробів. У тому числі будуть обговорюватися сучасні методи діагностування технологічного обладнання.

Традиційно виставка відбудеться в міжнародному комплексі «Експоцентр».

Провідні вітчизняні та закордонні фахівці представлять останні розробки, розкажуть про проблеми і перспективи розвитку галузі.

Значні витрати на утримання техніки, перш за все, обумовлені низькою якістю її обслуговування і передчасним ремонтом. Для зниження витрат праці і коштів на технічне обслуговування і ремонт необхідно підвищити продуктивність і поліпшити якість виконання цих робіт за рахунок підвищення надійності та експлуатаційної технологічності (ремонтопридатності) випускаються одиниць, розвитку і кращого використання виробничо-технічної бази підприємств, механізації та автоматизації технологічних процесів, впровадження засобів діагностування та елементів наукової організації праці.

під надійністю розуміють властивість складових частин машини виконувати задані функції, зберігаючи в часі значення встановлених експлуатаційних в заданих межах, що відповідають заданим режимам та умовам використання, технічного обслуговування, ремонтів, зберігання і транспортування.

Надійність в процесі експлуатації залежить від ряду факторів: характеру і обсягу виконуваних машиною робіт; природно-кліматичних умов; прийнятої системи технічного обслуговування і ремонту техніки; якості і наявності нормативно-технічної документації і засобів технічного обслуговування, зберігання і транспортування машин; кваліфікації обслуговуючого персоналу.

Надійність є комплексною властивістю, що включає в себе в залежності від призначення об'єкта або умов його експлуатації ряд простих властивостей:

1. безвідмовність - властивість об'єкта безупинно зберігати працездатність протягом деякого напрацювання або протягом деякого часу.

2. довговічність - властивість об'єкта зберігати працездатність до настання граничного стану при встановленій системі технічного обслуговування і ремонтів.

3. ремонтопридатність - властивість об'єкта, що полягає в його пристосованості до попередження і виявлення причин виникнення відмов, підтримці і відновленню працездатності шляхом проведення ремонтів і технічного обслуговування.

4. збереженість - властивість об'єкта безупинно зберігати необхідні експлуатаційні показники протягом (і після) терміну зберігання і транспортування.

Залежно від об'єкта надійність може визначатися усіма перерахованими властивостями або деякими з них. Наприклад, надійність колеса зубчастої передачі, підшипників визначається їх довговічністю, а верстата - довговічністю, безвідмовністю і ремонтопридатністю

Автомобіль - це складна система, що складається з тисяч деталей з різними виробничими і експлуатаційними допусками. Робота здійснюється в різних умовах, тому термін служби однотипних об'єктів різний - в залежності від умов експлуатації, режимів роботи і якості елементів. Отже, кожну одиницю необхідно направляти на ремонт відповідно до її фактичним станом.

При індивідуальному обстеженні (контроль, діагностування, прогнозування) встановлюється Істинне технічний стан кожного агрегату. Тут може бути враховано вплив всього різноманіття умов роботи, кваліфікації оператора і інших чинників, від яких залежить технічний стан об'єкта.

Відсутність спеціального контрольно-діагностичного обладнання ускладнює виявлення багатьох несправностей. Старими (переважно суб'єктивними) методами можна виявити тільки значні і очевидні відмови і відхилення. Вартість перевірки основних систем такими методами приблизно на 70-75% вище, ніж при використанні сучасних діагностичних методів.

Метод технічного діагностування - сукупність технологічних і організаційних правил виконання операцій технічного діагностування.

Діагностика (від грецького diagnostikós - здатний розпізнавати) - галузь знань, що досліджує технічний стан об'єктів діагностування (машин, механізмів, устаткування, конструкцій та інших технічних об'єктів) і прояв технічних станів, що розробляє методи їх визначення, за допомогою яких дається висновок (ставиться діагноз) , а також принципи побудови та організацію використання систем діагностування. Коли об'єктами діагностування є об'єкти технічної природи, говорять про технічну діагностику.

Діагностування - це сукупність методів і засобів для визначення основних показників технічного стану окремих механізмів і машини в цілому без їх розбирання або при частковому розбиранні.

Результатом діагностування є діагноз - висновок про технічний стан об'єкта з зазначенням при необхідності місця, виду і причини дефекту.

Достовірність діагностування- ймовірність того, що при діагностуванні визначається то технічний стан, в якому дійсно знаходиться об'єкт діагностування.

Технічний стан- сукупність схильних до зміни в процесі виробництва або експлуатації властивостей об'єкта, яка характеризується в певний момент часу ознаками і параметрами стану, встановленими технічною документацією на цей об'єкт.

параметр стану- фізична величина, що характеризує працездатність або справність об'єкта діагностування і змінюється в процесі роботи.

діагностична операція - частина процесу діагностування, виконання якої дозволяє визначити один або кілька діагностичних параметрів об'єкта.

технологія діагностування - сукупність методів, параметрів і операцій діагностування, що виконуються планомірно і послідовно відповідно до технологічної документації для отримання кінцевого діагнозу.

На рис. 1показана структура технічної діагностики. Вона характеризується двома взаимопроникающими і взаємопов'язаними напрямами: теорією розпізнавання і теорією контролеспособності. Теорія розпізнавання містить розділи, пов'язані з побудовою алгоритмів розпізнавання, вирішальних правил і діагностичних моделей. Теорія контролеспособності включає розробку засобів і методів отримання діагностичної інформації, автоматизований контроль і пошук несправностей. Технічну діагностику слід розглядати як розділ загальної теорії надійності.

Діагностування включає три основних етапи:

· отримання інформації про технічний стан об'єкта діагностування;

· обробку та аналіз отриманої інформації;

· постановку діагнозу і прийняття рішення.

Перший етап полягає у визначенні параметрів стану об'єкта, встановлення якісних ознак стану і отриманні даних про напрацювання; другий - в обробці і порівнянні отриманих значень параметрів стану з номінальними, що допускаються і граничними значеннями, а також використання отриманих даних для прогнозування залишкового ресурсу; третій - в аналізі результатів прогнозування і встановлення обсягу і термінів робіт з технічного обслуговування і ремонту складових частин машини.

об'єкт діагностування- виріб і його складові частини, що піддаються діагностуванню.

У технічній діагностиці розглядаються наступні об'єкти.

елемент- найпростіша при даному розгляді складова частина виробу, в задачах надійності може складатися з багатьох деталей.

виріб- одиниця продукції певного цільового призначення, що розглядається в періоди проектування, виробництва, випробувань і експлуатації.

система- сукупність спільно діючих елементів, призначена для самостійного виконання заданих функцій.

Поняття елемента, вироби і системи трансформуються в залежності від поставленого завдання. Наприклад, при встановленні його власної надійності верстат розглядається як система, що складається з окремих елементів - механізмів, деталей і т.п., а при вивченні надійності технологічної лінії - як елемент.

структура об'єкта - умовна схема його будови, що утворюється послідовним розчленуванням об'єкта на елементи структури (складові частини, складальні одиниці і т.п.).

При діагностуванні розрізняють робочі впливу,надходять на об'єкт при його функціонуванні, і тестові впливу,які подаються на об'єкт тільки для цілей діагностування. Діагностування, при якому на об'єкт подаються тільки робочі впливу, називається функціональним,а діагностування, при якому на об'єкт подаються тестові впливу, - тестовимтехнічним діагностуванням.

Сукупність засобів, виконавців і об'єктів діагностування, підготовлена до перевірки параметрів стану або здійснює її за правилами, встановленими відповідною документацією, називається системою технічного діагностування.

Діагностування дозволяє: знизити простої машин з технічних несправностей за рахунок попередження відмов своєчасної регулюванням, заміною або ремонтом окремих механізмів і агрегатів; ліквідувати непотрібні розбірки окремих механізмів і агрегатів і знизити швидкість зношування деталей; правильно встановити вид і обсяг ремонту і знизити трудомісткість поточного ремонту за рахунок скорочення розбірно-складальних і ремонтних робіт; повніше використовувати ресурси окремих агрегатів і машини в цілому, а отже, скоротити загальну кількість ремонтів і витрата запасних частин.

Досвід впровадження діагностування показує, що міжремонтний ресурс збільшується в 1,5 ... 2 рази, число відмов і несправностей зменшується в 2 ... 2,5 рази, а витрати на ремонт і технічне обслуговування скорочуються на 25 ... 30%.

Крім того система технічних обслуговувань по фіксованому ресурсу (середньостатистична система) не забезпечує високої надійності і мінімальних витрат. Ця система поступово відмирає, все ширше впроваджується новий і більш економічний метод обслуговування і ремонту по фактичному технічному стану (діагностична система). Що дозволяє повніше використовувати міжремонтний ресурс машин, усунути необґрунтовану розбирання механізмів, скоротити простої внаслідок технічних несправностей, знизити трудомісткість технічного обслуговування і ремонту. Експлуатація за технічним станом може принести вигоду, еквівалентну вартості 30% загального парку машин.

У деяких випадках доцільно використання комбінованого (змішаного) діагностування -представляє сукупність регламентованого технічного діагностування та діагностування за технічним станом.

Для діагностичної та комбінованої систем потрібні нові методи дослідження, інший математичний апарат. В основу має бути покладена теорія надійності. Необхідно глибше вивчати і враховувати зміни фізичних закономірностей відмов, зносів і старіння деталей в механічних системах. Важлива роль в удосконаленні управління надійністю рухомого складу належить розробці і впровадженню методів прогнозування технічного стану агрегатів автомобілів.

Цілі і завдання технічної діагностики. Зв'язок діагностики та надійності

Метою технічної діагностики є підвищення надійності та ресурсу технічних систем.Заходи щодо збереження надійності машин спрямовані на зниження швидкості зміни параметрів стану (головним чином швидкості зношування) їх складових частин та запобігання відмовам. Як відомо, найбільш важливим показником надійності є відсутність відмов під час функціонування (роботи) технічної системи.

Технічна діагностика завдяки ранньому виявленню дефектів і несправностей дозволяє усунути відмови в процесі технічного обслуговування, що підвищує надійність і ефективність експлуатації.

додаток 8

Технічна діагностика обладнання

загальні положення

Цілі, завдання та основні принципи технічного діагностування (ТД) обладнання розглянуті в розділі 3.3. В даному Додатку стисло розглянуто методику та наведено один із загальних способів організації ТД на підприємстві.

Вимоги до обладнання, перекладному на технічне діагностування

Відповідно до ГОСТ 26656-85 і ГОСТ 2.103-68 при перекладі обладнання на стратегію ремонту за технічним станом в першу чергу вирішується питання про його пристосованості для установки на ньому коштів ТД.

Про пристосованості знаходиться в експлуатації, до ТД судять по дотриманню показників надійності і наявності місць для установки діагностичної апаратури (датчиків, приладів, монтажних схем).

Далі визначають перелік обладнання, що підлягає ТД, за ступенем його впливу на показники потужності (виробничі) показники виробництва по випуску продукції, а також на основі результатів виявлення «вузьких місць» по надійності в технологічних процесах. До цього устаткування, як правило, пред'являються підвищені вимоги надійності.

Відповідно до ГОСТ 27518-87 конструкція обладнання повинна бути пристосована для ТД. Згідно ГОСТ 26656-85 під пристосованістю до ТД розуміється властивість обладнання, що характеризує його готовність до проведення контролю заданими методами і засобами ТД.

Для забезпечення пристосованості обладнання до ТД його конструкція повинна передбачати:

можливість доступу до контрольних точок шляхом розтину технологічних кришок і люків;

наявність настановних баз (майданчиків) для установки віброметрів;

можливість підключення та розміщення в закритих рідинних системах коштів ТД (манометрів, витратомірів, гідротесторов в рідинних системах) і підключення їх до контрольних точок;

можливість багаторазового приєднання і від'єднання засобів ТД без пошкодження пристроїв сполучення і самого обладнання в результаті порушення герметичності, забруднення, попадання сторонніх предметів у внутрішні порожнини і т. д.

Перелік робіт із забезпечення пристосованості обладнання до ТД наводиться в технічному завданні на модернізацію перекладного на ТД обладнання.

Після визначення переліку обладнання, що перекладається на ремонт за технічним станом, готується виконавча технічна документація по розробці і впровадженню засобів ТД і необхідної модернізації обладнання. Перелік і черговість розробки виконавчої документації наведено в табл. 1.

Таблиця 1

Перелік виконавчої документації на діагностування

Вибір діагностичних параметрів і методів технічного діагностування

Визначаються параметри, що підлягають постійному або періодичному контролю для перевірки алгоритму функціонування і забезпечення оптимальних режимів роботи (технічного стану) обладнання.

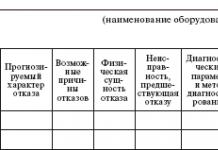

За всіх агрегатів і вузлів устаткування складається перелік можливих відмов. Попередньо проводиться збір даних про відмови обладнання, що оснащується засобами ТД, або його аналогів. Аналізується механізм виникнення і розвитку кожного відмови і намічаються діагностичні параметри, контроль яких, планове технічне обслуговування і поточний ремонт можуть запобігти відмові. Аналіз відмов рекомендується проводити за формою, представленої в табл. 2.

Таблиця 2

Форма для аналізу відмов і вибору діагностичних параметрів, методів і засобів технічного діагностування

За всіма відмов намічаються діагностичні параметри, контроль яких допоможе оперативно знайти причину відмови, і метод ТД (табл. 3).

Таблиця 3

Методи технічного діагностування

Визначається номенклатура деталей, знос яких призводить до відмови.

Визначаються параметри, контроль яких необхідний для прогнозування ресурсу або строку служби деталей і з'єднань.

На практиці набули поширення діагностичні ознаки (параметри), які можна розділити на три групи:

параметри робочих процесів (динаміка зміни тиску, зусилля, енергії), які безпосередньо характеризують технічний стан обладнання;

параметри супутніх процесів або явищ (теплове поле, шуми, вібрації та ін.), побічно характеризують технічний стан;

параметри структурні (зазори в сполученнях, знос деталей і ін.), які безпосередньо характеризують стан конструктивних елементів обладнання.

Складається зведений перелік діагностованих відмов, можливі причини відмов, попередні відмови несправності і т. Д.

Досліджується можливість скорочення числа контрольованих параметрів за рахунок застосування узагальнених (комплексних) параметрів:

встановлюють діагностичні параметри, що характеризують загальний технічний стан деталей обладнання, технологічного комплексу, лінії, об'єкта в цілому, їх окремих частин (агрегатів, вузлів і деталей);

встановлюються приватні діагностичні параметри, що характеризують технічний стан окремого сполучення в вузлах і агрегатах.

Для зручності і наочності методів і засобів ТД розробляються функціональні схеми контролю параметрів технологічних процесів і технічного стану обладнання.

економічну ефективність процесу ТД;

достовірність ТД;

наявність випускаються датчиків і приладів; універсальність методів і засобів ТД.

Проводяться дослідження обраних діагностичних ознак для визначення діапазонів їх зміни, гранично допустимих значень, моделювання відмов і несправностей.

Вибираються засоби ТД. При необхідності складається заявка на створення (придбання) засобів ТД, датчики, прилади, монтажні схеми і т. Д.

Розробляється технологія ТД, технічні вимоги до діагностичного устаткування.

За результатами аналізу відмов обладнання розробляються заходи щодо підвищення надійності обладнання, в тому числі розробка засобів ТД.

Засоби технічної діагностики

За виконання кошти ТД поділяють на: зовнішні - які є складовою частиною об'єкта діагностування;

вбудовані - з системою вимірювальних перетворювачів (датчиків) вхідних сигналів, виконаних в загальній конструкції з обладнанням діагностування як його складова частина.

Зовнішні засоби ТД поділяють на стаціонарні, пересувні і переносні.

Якщо прийнято рішення про діагностування обладнання зовнішніми засобами, то в ньому повинні бути передбачені контрольні точки, а в керівництві по експлуатації засобів ТД необхідно вказати їх розташування і описати технологію контролю.

В обладнання вбудовуються засоби ТД, інформація від яких має надходити безперервно або періодично. Ці кошти контролюють параметри, вихід значень яких за нормативні (граничні) значення тягне за собою аварійну ситуацію і часто не може бути передбачений заздалегідь в періоди технічного обслуговування.

За ступенем автоматизації процесу управління кошти ТД поділяють на автоматичні, з ручним керуванням (неавтоматичні) і з автоматизовано-ручним керуванням.

Як правило, автоматичні засоби ТД містять джерела впливів (в системах тестового діагнозу), вимірювальні перетворювачі, апаратуру розшифровки і зберігання інформації, блок розшифровки результатів і видачі керуючих впливів.

Засоби ТД з автоматизовано-ручним керуванням характеризується тим, що частина операцій ТД виконується автоматично, здійснюється світлова або звукова сигналізація або примусове відключення приводу при досягненні граничних значень параметрів, а частина параметрів контролюється візуально за показниками приладів.

Можливості автоматизації діагностування значно розширюються при використанні сучасної комп'ютерної техніки.

В технічні завдання на розробку засобів ТД, вбудованих в гнучкі виробничі системи, рекомендується включати вимоги забезпечення автоматичного діагностування обладнання з глибиною пошуку дефекту (відмови) до основного вузла.

При створенні засобів ТД для технологічного обладнання можуть застосовуватися різні перетворювачі (датчики) неелектричних величин в електричні сигнали, аналого-цифрові перетворювачі аналогових сигналів в еквівалентні значення цифрового коду, сенсорні підсистеми технічного зору.

До конструкцій і типів перетворювачів (датчиків), що застосовуються для засобів ТД, рекомендується пред'являти такі вимоги:

малогабаритність і простота конструкції, пристосованість для розміщення в місцях з обмеженим обсягом розміщення апаратури;

можливість багаторазового встановлення та зняття датчиків при мінімальній трудомісткості і без монтажу обладнання;

відповідність метрологічних характеристик датчиків інформаційним характеристикам діагностичних параметрів;

висока надійність і стійкість перед перешкодами, включаючи можливість експлуатації в умовах електромагнітних перешкод, коливань напруги і частоти харчування;

стійкість до механічних впливів (удари, вібрації) і до зміни параметрів навколишнього середовища (температура, вологість);

простота регулювання і обслуговування.

Заключним етапом створення і впровадження засобів ТД є розробка документації.

експлуатаційна конструкторська документація;

технологічна документація;

документація на організацію діагностування.

Експлуатаційна конструкторська документація - це керівництво по експлуатації на об'єкт діагностування по ГОСТ 26583-85, яке повинно включати посібник з експлуатації засоби ТД, в тому числі конструкцію і опис пристроїв сполучення з об'єктом.

У керівництві по експлуатації задають режими роботи устаткування, при яких проводиться діагностування.

Технологічна документація на ТД включає:

технологію виконання робіт;

черговість виконання робіт;

технічні вимоги на виконання операцій ТД. Основним робочим документом є технологія ТД даної моделі (типу) обладнання, яка повинна містити: перелік засобів ТД;

перелік і опис контрольно-діагностичних операцій;

номінальні допустимі і граничні значення діагностичної ознаки;

характеристики режиму роботи при проведенні ТД.

Крім експлуатаційної, технологічної та організаційної документації на кожен перекладається об'єкт розробляються програми прогнозування залишкового і прогнозованого ресурсу.

Прогнозування залишкового ресурсу за допомогою математичних моделей

Апаратний пошук несправностей, розглянутий вище, необхідний не тільки для усунення відмов, але і для прогнозування залишкового і прогнозованого ресурсів. Прогнозування - це передбачення технічного стану, в якому об'єкт виявиться в деякий майбутній період часу. Це одна з найважливіших завдань, яке доводиться вирішувати при переході на ремонт за технічним станом.

Складність прогнозування полягає в тому, що доводиться залучати математичний апарат, який не завжди дає досить точний (однозначний) відповідь. Проте, без нього обійтися в цьому випадку не можна.

Рішення задач прогнозування вельми важливо, зокрема, для організації планово-попереджувального ремонту об'єктів за технічним станом (замість обслуговування за термінами або по ресурсу). Безпосереднє перенесення методів вирішення завдань діагностування на завдання прогнозування неможливо через відмінності моделей, з якими доводиться працювати: при діагностуванні моделлю зазвичай є опис об'єкта, в той час як при прогнозуванні необхідна модель процесу еволюції технічних характеристик об'єкта в часі. В результаті діагностування кожен раз визначається не більше ніж одна «точка» зазначеного процесу еволюції для поточного моменту (інтервалу) часу. Проте, добре організоване діагностичне забезпечення об'єкта зі зберіганням усіх попередніх результатів діагностування може дати корисну і об'єктивну інформацію, що представляє собою передісторію (динаміку) розвитку процесу зміни технічних характеристик об'єкта в минулому, що може бути використано для систематичної корекції прогнозу і підвищення його достовірності.

Математичні методи і моделі для прогнозування залишкового ресурсу обладнання описані в спеціальній літературі.

Прогнозування залишкового ресурсу методом експертних оцінок

При розрахунку залишкового ресурсу найчастіше виникають труднощі, пов'язані з відсутністю об'єктивної інформації, необхідної для прийняття рішень за методом, розглянутому в попередньому розділі. У більшості випадків такі рішення приймаються на основі врахування думок кваліфікованих фахівців (експертів) шляхом проведення експертного опитування. При цьому експертні висновки дає робоча група, загальна думка якої формується в результаті дискусії.

Існує кілька способів експертної оцінки, а саме: безпосередньої оцінки, ранжирування (рангової кореляції), попарного зіставлення, балів (бальних оцінок) і послідовних зіставлень. Всі ці способи відрізняються один від одного як підходами до постановки питань, на які відповідають експерти, так і проведенням експериментів і обробки результатів опитування. Разом з тим їх об'єднує спільне - знання і досвід фахівців в даній області.

Найбільш простим і об'єктивним способом експертної оцінки являє спосіб безпосередньої оцінки, який широко застосовується для визначення залишкового ресурсу на основі діагностування технічного стану обладнання. Перевагою цього способу є висока точність результатів розрахунку, а також можливість одночасного прогнозування ресурсу відразу за кількома типами (зразкам) обладнання.

Для експертної оцінки ресурсу обладнання на підприємстві створюється постійно діюча робоча група, яка розробляє необхідну документацію, організовує процедуру опитування експертів, обробляє і аналізує отриману інформацію.

Керівником робочої групи має бути відповідальна особа, яка здійснює, у міру необхідності, визначення залишкового ресурсу устаткування і дає висновок про тривалість роботи без зупинки на капітальний ремонт на певний час (до чергового поточного ремонту). Він узгоджує з головним механіком (енергетиком) підприємства склад робочої групи, складає програму, приймає участь в опитуванні експертів, аналізує попередні результати. При наявності на підприємстві лабораторії ТД (як основної ланки при перекладі на стратегію ремонту за технічним станом) керівником робочої групи призначається завідувач цієї лабораторії.

До складу робочої групи крім безпосередніх виконавців доцільно включати технічних працівників ОГМ і ОГЕ, старших механіків, механіків (майстрів) цехів, стаж яких по експлуатації і ремонту даного обладнання становить не менше п'яти років. До складу робочої групи не слід включати начальників цехів, відділів, служб і т. Д., Авторитетні судження яких можуть вплинути на об'єктивність експертних оцінок, а також на остаточне рішення робочої групи.

В обов'язки робочої групи входить:

підбір фахівців-експертів;

вибір найбільш прийнятного методу експертних оцінок і відповідно до цього розробка процедури опитування і складання опитувальних листів;

проведення опитування;

обробка матеріалів опитування;

аналіз отриманої інформації;

синтез об'єктивної і суб'єктивної інформації з метою отримання оцінок, необхідних для прийняття рішень.

Керівник робочої групи перед організацією експертного опитування повинен представити експертам максимально можливу кількість об'єктивних даних з діагностування всіх агрегатів, вузлів, з'єднань і деталей по кожній одиниці обладнання, що є в розпорядженні робочої групи, паспорта, ремонтні журнали та іншу технічну документацію за весь термін служби обладнання. Шляхом проведення інструктажу необхідно інформувати експертів про джерела виникнення даного питання, шляхи вирішення подібних питань в минулому на інших підприємствах і обладнанні, т. Е. Підвищити кваліфікацію (інформативність) експертів в даному питанні.

При відпрацюванні експертних опитувальних листів слід особливу увагу звернути на правильність запитань. Питання повинні бути короткими (так, ні), не повинні допускати подвійного тлумачення.

При формуванні експертної групи слід враховувати, що основний параметр експертної групи - узгодженість думок експертів - залежить від ряду факторів: інформативності експертів, взаємовідносин між ними, організаційних аспектів опитувальних процедур, їх складності і т. Д. Число експертів, що входять до групи, залежить від їх інформативності та має становити від 7 до 12 експертів, в окремих випадках 15-20 чоловік.

Для організаційного оформлення робочої експертної групи видається наказ по підприємству, в якому вказуються завдання групи, керівник і члени групи, терміни заповнення експертних листів, термін закінчення роботи.

Для проведення експертного опитування готуються спеціальні опитувальні листи.

При організації експертного опитування робоча група повинна враховувати, що експерту, як будь-якій людині, важко без значної помилки виносити рішення у випадках, коли є більше семи альтернатив, наприклад, призначати вага (значущість) більш ніж семи властивостями (показниками). Тому не можна представляти експертам список з декількох десятків властивостей (показників) і вимагати від них призначити ваги цим властивостям (показниками).

У тих випадках, коли потрібно оцінити велику кількість властивостей (факторів, показників, параметрів), їх необхідно попередньо розділити на однорідні групи (за функціональним призначенням, приналежності та ін.) Так, щоб число показників, що входять в однорідну групу, не перевищувало 5 7.

Після ознайомлення експертів зі станом досліджуваного питання керівник робочої групи роздає їм опитувальні листи і пояснювальні записки. При цьому найбільш авторитетний працівник робочої групи роз'яснює експертам ті положення опитувального листа, які недостатньо добре ними зрозумілі.

Отримавши заповнений опитувальний лист, керівник робочої групи при необхідності задає експерту питання для уточнення отриманих результатів. Це дозволяє з'ясувати, чи правильно зрозумілі експертом питання опитувального листа і чи дійсно відповіді відповідають його дійсному думку.

В процесі опитування співробітники робочої групи не повинні висловлювати експерту свої судження про його відповідях, щоб не нав'язувати йому своєї думки.

Після обробки результатів опитування проводиться ознайомлення кожного експерта зі значеннями оцінок, призначеними усіма іншими експертами, що входять в експертну групу.

Кожен експерт, ознайомившись з анонімними думками інших експертів, знову заповнює опитувальний лист.

Допускається проведення і відкритого обговорення результатів опитування. Кожен експерт при цьому має можливість коротко аргументувати свої судження і критикувати інші думки. Для виключення можливого впливу службового становища на думку експертів бажано, щоб експерти висловлювалися в послідовності від молодшого до старшого (по службовому становищу).

У переважній більшості випадків двох турів опитування буває цілком достатньо для прийняття обґрунтованого рішення. У випадках, коли потрібно підвищити точність оцінок шляхом збільшення обсягу статистичної вибірки (кількістю відповідей), а також при низькій узгодженості думок експертів, експертне опитування може бути проведено в три тури.

Результатом опитування є визначення шуканого параметра прогнозування на основі аналізу відповідей експертів.

Отриманий за експертними оцінками показник слід розглядати як випадкову величину, відображенням якої є індивідуальна думка експерта.

Коли значення будь-якого показника невідомо, щодо нього у фахівця-експерта завжди є інтуїтивна інформація. Природно, що ця інформація певною мірою є невизначеною, а ступінь невизначеності залежить від рівня знань і технічної ерудиції фахівця-експерта. Завдання робочої групи полягає в тому, щоб витягти цю неясну інформацію і надати їй математичну форму.

Засоби діагностики технічного стану обладнання

Засоби діагностики технічного стану обладнання служать для фіксування і вимірювання величини діагностичних ознак (параметрів). Для цього застосовують прилади, пристосування і стенди по характеру діагностичних ознак і методів діагностики.

Значне місце серед них займають електровимірювальні прилади (вольтметри, амперметри, осцилографи і ін.). Вони широко застосовуються як для безпосереднього вимірювання електричних величин (наприклад, при діагностиці систем запалювання та електрообладнання автомобіля), так і для вимірювання неелектричних процесів (коливань, нагріву, тиску), перетворених за допомогою відповідних датчиків в електричні величини.

При діагностиці механізмів найбільш часто використовують: датчики опору, кінцеві, індукційні, оптичні і фотоелектричні датчики, за допомогою яких можна вимірювати зазори, люфти, відносні переміщення, швидкість і частоту обертання перевіряються деталей; термосопротивления, термопари і біметалічні пластини для вимірювання теплового стану деталей; п'єзоелектричні і тензометричні датчики для виміру коливальних процесів тиску, биття, деформацій та ін.

Одне з позитивних якостей приладів - зручність отримання інформації, а також в перспективі можливість її аналізу за допомогою ЕОМ.

Залежно від повноти і ступеня механізації технологічних процесів діагностику можна проводити вибірково, тільки для контролю технічного стану окремих складальних одиниць, або комплексно для перевірки складних агрегатів, таких як двигун, і, нарешті, комплексно для діагностики машини в цілому.

У першому випадку використовуються для окремих вимірювань такі діагностичні прилади як стетоскопи, манометри, тахометри, вольтметри, амперметри, секундоміри, термометри та інші переносні прилади. У другому випадку прилади комбінують у вигляді пересувних стендів, в третьому випадку - ними комплектують пульти управління стаціонарних стендів.

Пересувним комплексним засобом діагностики є ходова діагностична станція. Вона може забезпечувати діагностику технічного стану автомобілів в місцях їх тимчасового розміщення. Компонування ходової діагностичної станції можлива на базі причепа досить великої вантажопідйомності.

Основними вимогами до засобів діагностики є: забезпечення достатньої точності вимірів, зручність і простота використання при мінімальній витраті часу.

Крім різних приладів, індикаторів вузького призначення в систему діагностичних засобів включають комплекси електронної апаратури. Ці комплекси можуть складатися з датчиків - органів сприйняття діагностичних ознак, блоків вимірювальних приладів, блоків обробки інформації відповідно до заданих алгоритмів і, нарешті, блоків зберігання і видачі інформації у вигляді запам'ятовуючих пристроїв для перетворення інформації в зручний для використання вид.

Методи і засоби діагностичного контролю насосних агрегатів

Діагностичний контроль насосних агрегатів здійснюється по параметричних і віброакустичними критеріям, а також за технічним станом окремих складальних одиниць і деталей, оцінюваного при виведенні насосів з експлуатації.

Для проведення діагностичних контролів використовується Віброапаратура з можливістю вимірювання спектральних складових вібрації, шумоміри з можливістю вимірювання октавних складових, прилади, що дозволяють визначати технічний стан підшипників кочення або аналогічні їм, але з великими функціональними можливостями вітчизняного або зарубіжного виробництва.

Засоби контролю вібрації і методи вібродіагностики повинні забезпечувати вирішення наступних завдань:

своєчасного виявлення виникаючих дефектів складових частин обладнання і запобігання його аварійних відмов;

визначення обсягу ремонтних робіт і раціонального їх планування;

коригування значень міжремонтних інтервалів і прогнозування залишкового ресурсу складових частин обладнання по його фактичному технічному стану;

перевірки працездатності обладнання після монтажу, модернізації та ремонту, визначення оптимальних режимів роботи обладнання.

Насосні агрегати повинні бути оснащені контрольно-сигнальної Віброапаратура (КСА) з можливістю контролю поточних параметрів вібрації, автоматичної попереджувальною сигналізацією і автоматичним відключенням при гранично допустимому значенні вібрації.

До установки контрольно-сигнальних засобів контроль і вимір вібрації здійснюються портативними (переносними) засобами віброметрії. Датчики Віброапаратура встановлюються на кожній підшипникової опори.

Як вимірюваного і нормованого параметра вібрації встановлюється середньоквадратичне значення (СКЗ) віброшвидкості в робочій смузі частот 10-1000 Гц.

Вимірювання значень віброшвидкості здійснюється у вертикальному напрямку на кожній підшипникової опори. При цьому реєструється відповідний режим роботи насоса - подача і тиск на вході.

У табл. 7.3 наведені допустимі рівні вібрації при експлуатації відцентрових насосів.

Таблиця 7.3 Гранично допустимі норми вібрації при експлуатації насосів

|

Висота осі обертання ротора, мм |

Середнє квадратичне значення виброскорости, мм / с |

У насосів, що не мають виносних підшипникових опор (насоси з вбудованими підшипниками), вібрація вимірюється як можна ближче до осі обертання ротора.

При визначенні шумових характеристик вимірюються відповідно до ГОСТ 23941 рівень звуку L А (в дБА) в контрольних точках; рівень звукового тиску L i, (В дБА) в октавних смугах частот (від 31,5 до 8000 Гц) в контрольних точках.

Прилади, що застосовуються для вимірювання шумових характеристик, число точок вимірювання і вимірювальні відстані визначаються ГОСТ 12.1.028, технічною документацією на конкретний шумомір і умовами експлуатації діагностується обладнання. При визначенні шумових характеристик (базових і поточних) повинні дотримуватися однакові умови вимірювань (режим роботи, кількість одночасно працюючого обладнання та ін.).

За результатами діагностичних контролів приймається рішення про виведення насосів в ремонт або їх подальшого використання за призначенням.

У табл. 7.4 наведено види діагностичних робіт і допустимі значення контрольованих параметрів для магістральних та підпірних насосів нафтоперекачувальних станцій.

Періодичність, форма і обсяг реєстрованих параметрів повинні бути визначені нормативними документами з урахуванням можливої ручної, автоматизованої або змішаної системи реєстрації інформації.

Основні причини вібрацій насосних агрегатів і характер їх прояву представлені в табл. 7.5.

Основні причини вібрації насосних агрегатів обумовлюються механічними, електромагнітними і гідродинамічними явищами, а також жорсткістю опорних систем.

Таблиця 7.4

Види діагностичних робіт і допустимі значення

контрольованих виброакустических параметрів і значень

температур для магістральних та підпірних насосів

|

Вид діагностичних робіт |

Контрольований параметр і місце виміру |

Допустиме значення параметра |

|

Оперативний діагностичний контроль Плановий діагностичний контроль Неплановий діагностичний контроль Послеремон-тний діагностичний контроль |

СКЗ віброшвидкості на підшипникових опорах у вертикальному напрямку СКЗ віброшвидкості на лапах корпусу насоса у вертикальному напрямку температура підшипників СКЗ і спектральні складові виброскорости на всіх підшипникових опорах в трьох взаємно перпендикулярних напрямках СКЗ віброшвидкості на лапах корпусу насоса, голівках анкерних болтів у вертикальному напрямку Рівень шуму температура підшипників Вібрації опорно-упорного підшипника або підшипників кочення Контрольовані параметри, їх допустимі значення і місце вимірювання відповідають плановому діагностичного контролю СКЗ віброшвидкості на підшипникових опорах в трьох взаємно перпендикулярних напрямках СКЗ віброшвидкості на лапах корпусу насоса і голівках анкерних болтів у вертикальному напрямку Вібрація опорно-упорного підшипника або підшипників кочення температура підшипників |

Збільшення температури щодо базового значення на 10 ° С Збільшення щодо базового значення на 6 дБА Збільшення температури щодо базового значення на 10 ° С Не більше 45 дБ Не більше 4,5 мм / с Не більше 1 мм / с Не більше 35 дБ Чи не вище 70 ° С |

Таблиця 7.5 Вплив несправностей на виброакустический спектр насосних агрегатів

|

Причина підвищеної вібрації |

напрямок |

Причина підвищеної вібрації |

напрямок |

|

Дисбаланс обертових елементів. Ослаблення посадки деталей ротора 1 неспіввісність 2 Неціліндрічность шийки вала Пошкодження підшипників кочення Овальність внутрішнього кільця радіальний зазор Неврівноваженість, разностенность сепаратора Хвилястість, гранность кульок Дефекти доріжки внутрішнього кільця Дефекти доріжки зовнішнього кільця |

радіальне Радіальне і осьове радіальне Радіальне і осі ше, звичайне з низькою амплітудою |

Нерівномірний зазор ротор-статор електродвигуна Коротке замикання обмотки збудження синхронного електродвигуна «Масляна биття» в підшипнику ковзання Нерівномірність потоку охолоджуючого повітря Гідравлічний небаланс робочого колеса Нерівномірність поля швидкостей і вихреобразование в насосі Кавітаційні явища в насосі Несправність зубчастої муфти 3 Ослаблення жорсткості підшипникового вузла |

радіальне радіальне радіальне радіальне радіальне радіальне Радіальне, осьове Радіальне, горизонтальне |

|

1 Часта причина високої вібрації обладнання. 2 Часта причина вібрації. Осьова вібрація - головний показник, часто вона перевищує радіальну. 3 Для обох суміжних з муфтою підшипникових опор. |

|||

При проведенні вимірювань необхідно спробувати розділити перераховані джерела підвищеної вібрації насосних агрегатів. При наявності підвищеної вібрації підшипникових опор агрегату необхідно перевірити жорсткість кріплення підшипникових опор до корпусу або рами, жорсткість кріплення корпусу насоса і рами двигуна до фундаменту. Підвищена вібрація в горизонтальній площині вказує на зменшення жорсткості в горизонтальних напрямках.

За результатами вимірювання вібрації для кожної контрольованої точки будується графік зміни середнього квадратичного значення віброшвидкості в залежності від напрацювання (рис. 7.7). До виброскорости 6,0 мм / с графік можна уявити прямою лінією, проведеної відповідно до отриманих значень вібрації. Далі графік будується за значеннями вібрації, відповідним напрацювання насосного агрегату після виброскорости 6,0 мм / с. Графік, побудований після досягнення рівня вібрації 6,0 мм / с, як правило, буде розташовуватися під великим кутом до осі абсцис і дозволить оцінити час настання гранично допустимого значення вібрації τ 1 при граничному значенні виброскорости 7,1 мм / с або τ 2 - при 11,2 мм / с.

Для більш достовірної оцінки технічного стану та залишкового ресурсу окремих деталей або вузлів рекомендується будувати також графік по основним спектральним складовим, що вказує можливі дефекти насосних агрегатів.

В процесі експлуатації насосного агрегату його технічний стан змінюється через зношування деталей і вузлів. Найбільш поширеною і значущою причиною погіршення характеристик насоса в процесі експлуатації є знос деталей щілинного ущільнення робочого колеса.

Насосні агрегати необхідно виводити в ремонт при зниженні величини напору насоса від базових значень на 5-7%.

Значення можливого зниження ККД щодо базового значення може уточнюватися для конкретного типорозміру насоса на підставі економічної оцінки з умови, що вартість ремонту, при якому забезпечується відновлення первісного ККД, буде вище витрат, викликаних перевитратою електроенергії через зниження ККД насоса.

Діагностування стану насосних агрегатів по параметричних критеріїв допускається проводити як на основі данн  их, отриманих по каналах телемеханіки, так і на основі контрольних вимірювань із застосуванням зразкових засобів вимірювань тиску, подачі, потужності, частоти обертання ротора насоса, щільності і в'язкості рідини.

их, отриманих по каналах телемеханіки, так і на основі контрольних вимірювань із застосуванням зразкових засобів вимірювань тиску, подачі, потужності, частоти обертання ротора насоса, щільності і в'язкості рідини.

Вимірювані параметри і засоби вимірювання:

тиск на вході і виході насосного агрегату вимірюється штатними первинними перетворювачами тиску з точністю 0,6% при використанні АСУ або зразковими манометрами класу 0,25 або 0,4;

подача визначається по вузлу обліку, за обсягами резервуарів за допомогою переносних ультразвукових витратомірів або іншими способами;

потужність, споживана насосом, вимірюється за допомогою штатних первинних перетворювачів потужності з точністю не нижче 0,6%. При сталих режимах для грубої оцінки допускається визначати потужність по лічильнику споживаної електроенергії або вольтметру і амперметру;

частота обертання ротора змиритися датчиком частоти обертання з точністю 0,5%;

щільність і в'язкість рідини визначаються по вузлах обліку або в хімлабораторії.

Замір параметрів проводиться тільки при сталому (стаціонарному) режимі перекачування.

Контроль стаціонарності режиму здійснюється по подачі (при можливості безпосереднього вимірювання) або по тиску на вході або виході насосного агрегату. Коливання контрольованого параметра не повинні перевищувати ± 3% від середнього значення.

Параметри вимірюються при бескавитационной режимі роботи насосного агрегату (контролюються при вимірюванні вібрації і по тиску на вході в насос).

Експлуатація обладнання нерозривно пов'язана з оцінкою його технічного стану. Технічний стан об'єкта - це сукупність його властивостей, які характеризуються в певний момент часу, за певних умов зовнішнього середовища значеннями структурних параметрів, установлених технічною документацією на об'єкт діагностування. .

Технічна діагностика - галузь знань про розпізнаванні стану технічних систем (об'єктів), що досліджує форми прояви технічного стану, що розробляє методи і засоби його визначення. .

До основних завдань технічної діагностики можна віднести наступні:

Визначення стану технічної системи;

Прогнозування зміни її стану;

Визначення місця і причин поломок.

Алгоритм технічного діагностування (контролю) встановлює склад і порядок проведення елементарних перевірок об'єкта і правила аналізу їх результатів. .

Можна виділити два методи проведення технічної діагностики (прямий і непрямий), які, в свою чергу, діляться на безліч способів, що розрізняються, як правило, за типом застосовуваних засобів технічного діагностування. Зупинимося детальніше на діагностиці непрямими методами.

Непрямі методи діагностування грунтуються на визначенні структурних параметрів технічного стану складальних одиниць машин по непрямих параметрах. Діагностування непрямими методами не вимагає розбирання машини. Багато методи здійснюються за рахунок перетворення механічних величин в електричні спеціальними приладами.

У загальному випадку непрямі методи діагностування можна розділити на кілька груп (Рис.1).

Рис.1. Методи непрямої діагностики

Акустичний шум і коливання механізмів, що лежать в основі виброакустической діагностики, використовуються для оцінки технічного стану механізмів вже досить довгий час. Коливальні процеси мають величезне значення в сучасній техніці. В основі виброакустической діагностики лежить отримання інформації про відносне і абсолютне зміщення деталей машини, розподіл пульсацій в робочих вузлах, акустична емісія матеріалу і т.д. Більшість дефектів, що впливають на ресурс механізму, змінюють параметри виброакустического сигналу, тому саме використання виброакустической діагностики в багатьох випадках може служити основним методом контролю.

Присутність коливань може бути як невід'ємною ознакою справного функціонування обладнання, а може бути небажаним явищем. Таким чином, вібрація може бути як корисною, так і шкідливою.

Шкідлива дія вібрації призводить до зношування окремих вузлів устаткування (осей, валів щіток електромоторів і т.д.). Як виявляються ушкоджень, як правило, виступає зазор між деталями, службовець причиною їх зіткнення під час роботи. Цей процес реалізується шляхом поширення пружних хвиль акустичного діапазону, виникнення вібрації і ударних імпульсів. Значення вібрації показують ступінь порушення нормальної передачі динамічних сил через технічну систему. Для нормальної роботи машини характерний низький рівень вібрації. Зі збільшенням зазорів відбувається збільшення вібрації найближчого до дефекту підшипника і підвищення коливань в інших підшипникових вузлах. Підшипниковий вузол стає елементом, що передає динамічні зусилля від місця дефекту на корпус пристрою.

Останнім часом техніка для вимірювання вібрації зробила крок на новий рівень. З віброметр пов'язані області електроакустики, електроніки, радіотехніки, автоматики, обчислювальної техніки і т.д., створені нові прилади для вимірювання вібрації.

Віброакустичний метод діагностики добре зарекомендував себе, і в даний час для визначення стану обладнання досить значення параметрів вібрації і використання спеціальних таблиць. Як приклад, можна навести таблицю оцінки технічного стану машини за значенням середньоквадратичної виброскорости.

Таблиця 1. Оцінка технічного стану машин за значеннями середньоквадратичної виброскорости, мм / с.

| Характеристика групи машин | Технічний стан | |||

| «Хороше» | «Допустиме» | «Погане» | «Аварійне» | |

| Окремі частини двигунів і машин, з'єднані з агрегатом і працюють в звичайному для них режимі (наприклад, серійні електричні мотори потужністю до 15 кВт) | до 0,7 | 0,7-1,8 | 1,8-4,5 | більше 4,5 |

| Машини середньої величини (наприклад, електромотори потужністю від 15 до 875 кВт) | до 1,1 | 1,1-2,8 | 2,8-7,1 | більше 7,1 |

| Потужні первинні двигуни та інші потужні машини з обертовими частинами, встановлені на масивних фундаментах, щодо жорстких в напрямку вимірювання вібрації | до 1,8 | 1,8-4,5 | 4,5-11,2 | більше 11,2 |

| Потужні первинні двигуни та інші потужні машини з обертовими частинами, встановлені на масивних фундаментах, щодо піддатливих в напрямку вимірювання вібрації (наприклад, газові турбіни з вихідною потужністю понад 10 МВт). | до 2,8 | 2,8-7,1 | 7,1-18 | більше 18 |

Оцінка стану машини по віброакустичними ознаками ведеться за допомогою датчиків вібрації, шумомера або стетоскопа. Амплітуда коливань дає інформацію про динаміку роботи кінематичної пари і розмірі дефекту, а частота - про джерело коливань.

Магнітоелектричні методи діагностування засновані на реєстрації зміни магнітного потоку в діагностичному датчику, що взаємодіє з контрольованим механізмом. В основі магнітних методів лежить реєстрація магнітних полів розсіювання, що виникають в зоні дефектів, і на визначенні магнітних властивостей діагностованих об'єктів.

Основними методами магнітноелектріческой діагностики механізмів є:

магнітопорошковий;

ферозондовий;

вихрострумовий;

електроіскровий;

З використанням датчиків Холла.

Як правило, за допомогою магнітоелектричної діагностики не тільки виявити дефект у виробі, але і визначити його розміри і місцезнаходження. Деякі типи приладів здатні виявляти дефекти, визначати глибину їх і координати щодо площин вироби. За допомогою магнітопорошкового методу можуть бути виявлені різні тріщини, непровари зварних з'єднань та інші дефекти шириною кілька мікрометрів. Метод також підходить для контролю об'єктів з немагнітним покриттям.

Параметром, що вказує на присутню в механізмі несправність, може виступати температура, яка відображає перебіг робочого процесу. За допомогою теплової діагностики виявляються:

Деформації, викликані нерівномірністю нагріву;

Стан гальм, підшипникових вузлів, муфт та ін.

Методи вимірювання температури діляться на контактні і безконтактні, які також поділяються за фізичним ефектів, покладеним в основу їх принципу дії.

До контактних методів термометрії відноситься дія термометрів, термопар і терморезисторів. До безконтактним - пірометрів і тепловізорів.

Робота температурних датчиків, як правило, ґрунтується на принципі перетворення вимірюваної температури в електричну величину. Це обумовлено зручністю передачі електричних величин на відстань і їх універсальністю.

Можна помітити, що діагностування за непрямими ознаками зазвичай проводиться за допомогою аналогових електромеханічних вимірювальних приладів. У загальному випадку вони мають таку структурну схему (рис.2):

Рис.2. Структурна схема аналогового електромеханічного вимірювального приладу.

Вимірювальна ланцюг приладу дозволяє перетворити вимірювану величину Х в проміжну величину У, пов'язану з вимірюваноївеличиною. Вимірювальний механізм служить для перетворення електромагнітної енергії в механічну, яка необхідна для видачі інформації про вимірювану величину.

Цифрові вимірювальні прилади діють дещо в інший спосіб: перетворять вимірювану величину в дискретну форму, після чого піддають цифровому кодуванню і видають результат на відліковому пристрої.

Розглянемо можливе застосування непрямих методів діагностування в сфері побутових машин і приладів.

Для визначення дефектів побутової холодильної техніки, як правило, застосовують портативну діагностичну апаратуру. Використання сучасних контрольно-вимірювальних приладів дає можливість підвищити якість її контролю і, як наслідок, з більшою точністю діагностувати причини відмов при експлуатації.

Поява несправності в холодильнику зазвичай характеризується яким-небудь відхиленням в показниках його роботи - витраті електроенергії, температурі і т.д. Виявлення такого відхилення є першим етапом перевірки холодильника. Після цього необхідно знайти причину і місце дефекту. Так як поява несправності часто призводить до порушення процесу теплообміну між частинами холодильного агрегату і навколишнім середовищем, розташування дефекту можна встановити за характерними ознаками, таким як шум, підвищення температури і т.п.

Під час роботи компресора внаслідок стиснення парів холодоагенту і нагрівання обмоток електродвигуна виділяється тепло, що призводить до збільшення температури фреону, металевих частин компресора і масла в його кожусі. Тепло від нагрітих областей частково відводиться в навколишнє середовище через стінки кожуха. При проходженні по нагнетательной трубці пари холодоагенту охолоджуються, що призводить до поступового зменшення температури поверхні трубки. Отже, нагрівання поверхні трубки в місці її з'єднання зі змійовиком конденсатора повинен бути набагато нижче, ніж в місці її виходу з кожуха компресора.

Поширеним дефектом побутового холодильника можна вважати витік фреону, діагностуються, як правило, за допомогою галоидного течеискателя. Сторону нагнітання холодильного агрегату в цьому випадку перевіряють при працюючому, а сторону всмоктування - при відключеному мотор-компресорі. В якості альтернативи цьому методу контролю можна запропонувати використання тепловізора. Тепловізори досить повно відображають температурне поле, що експлуатується, координатно або візуально вказують на конкретні гарячі (або - холодні) місця, які можуть бути джерелом небезпечних дефектів, втрат енергії, коротких замикань і т.д. Деякі тепловізори здатні виміряти температуру цих «гарячих» точок і дати необхідну інформацію для цифрового аналізу.

Тепловізори ефективно використовуються і для діагностики електричних мереж і обладнання. Що виникає надлишкове опір струму викликає помітне підвищення температури в проблемних місцях. Це може викликати пошкодження проводки і устаткування. Рання діагностика неполадок в електричних мережах дозволяє запобігти зниженню продуктивності електромережі і втрати електроенергії на непотрібне виробництво тепла.

Шум при роботі холодильника виникає через наявність в ньому рухомих механізмів. Рівень звуку холодильного агрегату не повинен перевищувати 45 дБА на відстані 1 м або рівня звуку зразка-еталона. Шум повинен бути рівномірним, без деренчання.

Аналіз звуків, що виникають при роботі компресора, дозволяє діагностувати в ньому різні несправності. Наприклад, металевий стукіт при роботі компресора, що супроводжується вібрацією шафи, може вказувати на розхитаність опорних елементів, несправність компресора і дотик незакріпленими трубопроводами деталей шафи. Причиною підвищення вібрації в холодильному агрегаті також може служити знос підшипників ковзання, що призводить до заклинювання двигуна при його пуску. Нормальній роботі підшипників відповідає монотонний і шелестить шум. Діагностику несправностей в такому випадку доцільно проводити із застосуванням вібродатчика і шумомера, а за отриманими результатами робити висновок про стан холодильника.

На сьогоднішній день значна частина відмов побутових холодильників пов'язана з виходом з ладу мотор-компресорів. Як правило, в такому випадку повернення холодильного агрегату в працездатний стан проводиться шляхом заміни компресора.

Несправності мотор-компресора, діагностуються шляхом вимірювання віброакустичних характеристик холодильного агрегату:

Порушення підвіски компресора в кожусі;

Порушення сполучень тертьових пар.

Приклади виявлення несправностей віброакустичними способом можна простежити і в інших побутових приладів. Наприклад, сильна вібрація, скрегіт і шум при роботі пилососа вказують на знос підшипників і вироблення змазки. Причиною порушення коливань часто виступає неврівноваженість роторів. Сторонні звуки при пранні білизни вказують несправності активатора пральної машини: знос осі, дотик стінки бака і т.д. Сильний шум і вібрація при обертанні барабана вказують на несправність командоаппарата, ослаблення кріплення противаг.

Уявімо процес вимірювання вібраційних характеристик машини в вигляді структурної схеми.

У загальному випадку її можна зобразити у вигляді наступних блоків:

Об'єкт вимірювання;

Віброперетворювач;

Блок обробки;

Пристрій відображення отриманої інформації (дисплей).

Рис.3 Структурна схема процесу вимірювання вібрації (в загальному випадку)

Віброперетворювач служить для перетворення механічних вібрацій в електричний сигнал, блок обробки - для розшифровки цього сигналу.

Уявімо отриману схему в більш розгорнутому вигляді.

Рис.4 Структурна схема процесу вимірювання вібрації (в розгорнутому вигляді): 1 - об'єкт вимірювання; 2 - кріплення; 3 - датчик вібрації; 4 - кабель; 5 - електричний вхід; 6 - узгодження сигналу; 7 - частотна корекція; 8 - додаткове перетворення і корреція сигналу; 9 - відображення результату вимірювання

За допомогою кріплення на диагностируемую поверхню встановлюють датчик вібрації. За допомогою з'єднувального кабелю дані від датчика надходять в блок узгодження сигналу, а звідти - в блок частотної корекції, де проводиться частотний аналіз для отримання інформації про спектр вібрації. Після цього відбувається корекція сигналу і висновок результату вимірювання на дисплей (або інший засіб відображення).

До чинників, який впливає на виброакустическое поле машини, варто додати збудження резонансних коливань в разі збігу вимушених частот з власними. Як результат впливу безлічі факторів віброакустичні характеристики механізму при нормальному технічному стані не завжди стабільні, внаслідок чого діагностику потрібно проводити з урахуванням нестабільності результатів.

Методи синтезу діагностичних ознак дефектів, що зароджуються забезпечують високу достовірність не тільки процедур оцінки поточного технічного стану об'єкта діагностування, що лежать в основі технології експлуатації машин за станом, але і процедур прогнозування працездатності вузлів, що лімітують ресурс механічного устаткування. . Порівнюючи прямі і непрямі методи діагностики, не можна не відзначити очевидні переваги останніх: можливість контролю обладнання під час його роботи, відсутність необхідності розбирання механізму і виявлення зароджуються несправностей на початковій стадії, не чекаючи збою в роботі.

Як недолік методу, можна вказати високу вартість деяких з приладів, необхідних для його застосування. У той же час потрібно відзначити, що непряма діагностика, виявляючи дефекти на ранніх стадіях їх розвитку, дозволяє запобігти поломку обладнання, що, навпаки, сприяє зменшенню витрат за рахунок відсутності необхідності в покупці нової техніки. Застосування непрямої діагностики дає можливість проводити безрозбірного контроль роботи обладнання, що забезпечує скорочення його простоїв. Не варто забувати і про те, що дослідження і вимірювання параметрів роботи машини може принести користь як спосіб вивчення функціонування складного механізму і служити основою для подальшого його вдосконалення. Таким чином, діагностика побутових машин і приладів за непрямими ознаками може виконувати не тільки функцію спостереження і контролю за станом обладнання, а й сприяти винахідницької діяльності. Подальше вдосконалення датчиків і застосування їх в інтерактивному режимі дозволить діагностувати несправність при перших ознаках її появи.

Кількість переглядів публікації: Please wait