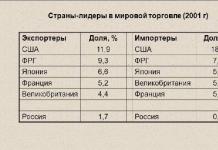

Таблиця. Характеристики деяких чотиристоронніх верстатів (Характеристики - компанія-продавець, модель, кількість шпинделів, ширина оброблюваної заготовки, висота оброблюваної заготовки, мінімальна довжина заготовки, діаметр шпинделя, частота обертання, швидкість подачі, довжина завантажувального столу, наявність фуговального супорта, потужність двигуна 1 і 4 шпинделя, потужність двигуна 2 і 3 шпинделя, наявність какао супорта, можливі положення какао супорта, потужність двигуна какао супорта, потужність двигуна подачі, потужність двигуна підйому траверси, сумарна потужність двигунів верстата, габарити верстата, вага базового верстата; компанія виробник - БЗДС С23-4, Winner, Nortec, Gau Jing Machinery Industrial Co. Ltd GA-623H, Nortec, Machinery Industrial Co. Ltd GN-6S23, Griggio SpA G 240/5, Griggio SpA G 240/6, БЗДС С25-5a Pro, SCM Group Superset NT Plus, High Point M-180, High Point MX-180/5, Ledinek Superles 4V-S150, REX Bigmaster 310-K, SCM Group Topset Master, REX Timbermaster Type U-41-K, MIDA Alfa-500)

Малюнок 1. Схеми механізмів подачі

Малюнок 2. Схема карданного приводу роликів механізму подачі з використанням черв'ячних редукторів

Малюнок 3. Варіанти розташування шпинделів в чотиристоронніх верстатах

Таблицю і малюнки дивіться в

І від того, наскільки рівномірним буде це переміщення, багато в чому залежить якість оброблюваних деталей.

Механізми подачі на чотиристоронніх верстатах

Механізми подачі чотиристоронніх верстатів відносяться до пристроїв з фрикційної зв'язком між заготівлею та подають її органами. Переміщення заготовок відбувається за рахунок зчеплення їх поверхні з рухомими робочими елементами конвеєра подачі. При цьому долається опір у вигляді доданих до них сил тертя і поздовжніх складових сил різання.

У чотиристоронніх верстатах використовувалися і використовуються концентровані механізми подачі трьох видів: гусеничний, вальцово-гусеничний, вальцьовий - і розподілені - роликові (рис. 1).

Гусеничні механізми подачі відрізняються надійністю захоплення просуваються по столу заготовок, що виключає їх прослизання, і рівномірністю розподілу вертикального зусилля, що зменшує розпрямлення пошкоджених заготовок. Такі механізми використовуються для подачі коротких заготовок (наприклад, у вітчизняних верстатах моделей «ПАРК-8» і «ПАРК-9», призначених для обробки паркетної клепки) і в багатьох сучасних чотиристоронніх верстатах на базі двосторонніх фуговально-рейсмусових - в зоні фуговального супорта.

Вальцово-гусеничні механізми також відрізняються надійністю захоплення і високим зусиллям подачі заготовок. Використовуються переважно в верстатах для обробки важких заготовок великого перерізу, наприклад, стінового бруса.

Вальцьові, що складаються з вальців (вальці - пара паралельних приводних валів, що обертаються назустріч один одному), застосовувалися в чотиристоронніх верстатах спочатку. Ці механізми відрізняються простою конструкцією, надійністю і невисокою чутливістю до різнотовщинності просуваються заготовок.

Загальний недолік концентрованих механізмів подачі всіх трьох названих видів - просування коротких заготовок торець в торець; при косо обрізаних торцях можливо видавлювання заготовок в сторону і вгору, що призводить до необхідності збільшувати зусилля верхніх і бічних притисків в верстаті, що веде до підвищення необхідного зусилля подачі.

Тому в конструкції більшості випускаються сьогодні чотиристоронніх верстатів застосовується розподілений механізм подачі у вигляді набору приводних роликів, розташованих один за одним по всій довжині робочого столу.

Вперше чотиристоронній верстат з таким розподіленим механізмом подачі був представлений в 1960 році німецькою фірмою Harbs, а сьогодні ними оснащується переважна більшість чотиристоронніх верстатів. Гідність роликового механізму - можливість подачі заготовок з межторцевим розривом і обробки тільки однієї заготовки, яка, не будучи подталкиваемой іншими, наступними за нею, вільно проводиться приводними роликами через весь верстат. Причому і при подачі заготовок торець в торець остання завантажена заготовка не залишається затиснутою в верстаті.

Ролики такого механізму подачі встановлюються на єдиній балці на хитних важелях і одночасно грають роль верхніх притисків. У старих моделях верстатів притиск цих роликів до заготовок виконувався пружинами, а сьогодні для цих цілей використовуються пневмоциліндри. Підйом балки разом з усіма роликами і притисками для настройки на розмір обробки здійснюється за допомогою моторизованого приводу, що дозволяє також отримати вільний доступ до робочого столу верстата і його шпинделям для їх огляду і заміни фрез.

Робоча поверхня роликів в верстатах рифлена. Приводні ролики, встановлені за фрезою, що здійснює остаточну обробку, покриваються шаром зносостійкого пластмаси.

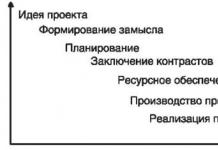

Привід подачі на чотиристоронніх верстатах

Мал. 2. Схема карданного приводу роликів механізму подачі з

використанням черв'ячних редукторів:

1 - балка;

2 - хитний важіль;

3 - ролик;

4 - шпиндель ролика;

5 - вісь обертання черв'яків редукторів;

6 - черв'ячний редуктор;

7 - карданний вал;

8 - робочий стіл верстата;

9 - напрямна лінійка

Спочатку привід обертання роликів таких механізмів подачі здійснювався від загального валу, що проходив через всю підйомну балку, за допомогою конічних зубчастих і ланцюгових передач.

Але в 1970 році німецька фірма Gubisch розробила чотиристоронній поздовжньо-фрезерний верстат

мод. GN14, в якому вперше був застосований карданний привід вальців механізму подачі, який використовується сьогодні в конструкціях багатьох аналогічних верстатів. В такому приводі кожен з роликів через карданну передачу приєднаний до вихідного валу свого черв'ячного редуктора, а розташовані на одній осі черв'яки всіх цих редукторів з'єднані муфтами і обертаються одночасно одним приводом (рис. 2), який також кріпиться на балці і піднімається разом з нею .

В якості такого приводу для обертання роликів спочатку використовувалися електродвигуни з варіаторами різної конструкції, що забезпечували безступінчасте регулювання швидкості подачі. У сучасних верстатах замість воротарів використовується частотне регулювання швидкості обертання електродвигуна механізму подачі з використанням електронних перетворювачів.

Супорти на чотиристоронніх верстатах

Будь чотиристоронній верстат оснащується як мінімум чотирма супортами: горизонтальними (нижнім і верхнім) і вертикальними (лівим і правим). При цьому ліві супорти можуть бути нахиляються. У так званих калевочних верстатах застосовується додатковий універсальний суппорт - какао.

З метою уніфікації кожен виробник обладнання намагається зробити все ці супорти однаковими. Однак на їх конструкцію сильно впливає необхідність настроювальних переміщень. Так, для нижніх і правих по подачі шпинделів потрібно радіальна настройка, і її величина мінімальна, оскільки вона необхідна тільки для регулювання припуску, що знімається встановленої на них фрезою. У той же час всі ліві і верхні шпинделі при налаштуванні на розмір оброблюваної заготовки повинні зміщуватися в значних межах. У всіх шпинделів, як правило, також є можливість осьового переміщення для настройки положення профільних фрез.

Залежно від конструкції, розробленої виробником верстата, шпинделем служить або вал електродвигуна (мотор-шпинделі), або вал, встановлений в підшипниках і приводиться в обертання електродвигуном через ремінну передачу. У найбільш простих і дешевих верстатах один електродвигун може обертати одночасно два вертикальних шпинделя.

Для передачі обертання електродвигуна до шпинделя в застарілих моделях використовуються клинові ремені, а в сучасних - тонкі синтетичні.

Точність і жорсткість шпинделів багато в чому визначається підшипниками, в яких вони встановлені. Багато виробників для здешевлення своїх верстатів застосовують звичайні підшипники, в той час як в дорогих і якісних використовуються підшипники підвищеної точності.

Вважається, що використання верстатів з мотор-шпинделями малоефективно, так як при заміні в них підшипників можливе порушення балансування ротора, що може привести до зниження якості обробки. Крім того, в супортах з ремінною передачею ремінь служить демпфером, що запобігає перевантаженню двигуна; його заміна в разі виходу з ладу обійдеться дешевше, ніж заміна мотор-шпинделя.

Для здійснення настроювальних переміщень супорти встановлюються на напрямні типу «ластівчин хвіст» або на паралельні качалки. Переміщення супортів по ним здійснюється за допомогою пари «гвинт - гайка», обертається вручну, з контролем положення по лінійці з нониусной шкалою, або, в верстатах, оснащених електронною системою управління, контрольованими нею серводвигунами.

Какао супорт чотиристороннього верстата

Ця назва виникла від поняття «калевка» - профіль, вистрагіваемий на кромці заготовки. Свій перший какао верстат в 1920 році сконструював в Німеччині хтось Армін Бернер. А в 1954 році німецька фірма Weinig повідомила про отримання патенту на багатоцільовий чотиристоронній верстат з какао супортом, переставляти в різні положення.

Такий супорт в залежності від виконання і моделі чотиристороннього верстата може працювати по відношенню до заготівлі тільки знизу, знизу і зліва, знизу і зверху, знизу і праворуч, а також знизу, зверху, зліва, справа або нахилятися під будь-яким кутом.

Вибір технологічних можливостей цього супорта залежить від профілів перетину деталей, що випускаються підприємством.

Калювальні супорти на вітчизняних підприємствах в більшості випадків, як правило, використовуються для вибірки поздовжнього поглиблення на нижньому боці обробленої деталі, наприклад, лиштви, або для поздовжнього розкрою фрезерованих заготовок на вузькі деталі.

Є ще один нюанс: вибираючи верстат, багато виробничників навіть не замислюються про необхідної потужності цього шпинделя, що призводить до помилок при обробці деталей. Так, для простоти розрахунків вважається, що при розкрої пилами на виконання одного пропила потрібно потужність двигуна з розрахунку 1 кВт на 1 см товщини заготовки. Тобто якщо за допомогою какао шпинделя буде виконуватися пиляння заготовки товщиною 40 мм на три частини (двома пилами), то потужність його двигуна повинна бути не менше 8 кВт.

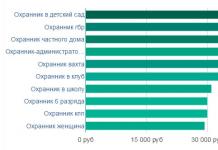

Потужність інших шпинделів на чотиристоронніх верстатах

Якщо провести нескладний аналіз комерційних пропозицій на чотиристоронні верстати, що передаються нашими станкоторговие компаніями своїм потенційним покупцям, то виявиться, що потужність приводу шпинделів в цьому обладнанні чомусь дуже часто однакова.

Разом з тим перша з подачі нижня фреза в верстаті, що створює базу для подальшої обробки деталі, знімає з заготівлі досить невеликий припуск, і необхідна потужність її приводу нижче, ніж пропонують продавці. Такий же недостатньою може бути потужність електродвигуна правої фрези, оскільки вона видаляє припуск на кромці заготовки, яка завжди свідомо вже найбільшої ширини пласти.

Найбільш потужним з усіх перерахованих повинен бути привід верхньої горизонтальної фрези, якій видаляється збільшений припуск, що включає в себе всі неточності розмірів заготовки по товщині і ширині. Досвід показав, що потужність її двигуна повинна бути не менше 11 кВт. Причому і цього може виявитися недостатньо, якщо передбачається обробка глибоких профілів.

Недолік потужності хоча б одного, будь-якого, шпинделя веде до необхідності зниження швидкості подачі, що зменшує продуктивність верстата.

Склад і розташування шпинделів чотиристоронніх верстатів

На рис. 3 наведено приклади деяких з можливих варіантів взаємного розташування шпинделів в чотиристоронніх верстатах. Виробничники повинні вибрати їх заздалегідь, до придбання верстата, виходячи з необхідного профілю оброблюваної деталі.

Так, при розташуванні шпинделів, показаному на рис. 3.1, можлива обробка деталей, що мають прямокутний профіль або неглибоке профілювання з чотирьох сторін. Склад шпинделів, наведений на рис. 3.2, дає можливість фрезерувати глибокий профіль на нижній пласті деталі, а конфігурація шпинделів, показана на рис. 3.3, - на правій (з подачі) кромці.

Якщо склад агрегатів верстата відповідає представленому на

Мал. 3.4, за допомогою какао супорта, що розміщується в різні положення, можна виконувати глибокі профілі на всіх поверхнях деталі і здійснювати її повздовжній розкрій.

Додатковий нижній шпиндель, як в схемі, зображеної на рис. 3.5, дає можливість, наприклад, при фугуванні з використанням гребенчатого робочого столу, вирівнювати поверхню нижньої пласті деталі і фрезерувати на ній профіль за допомогою какао шпинделя.

Для вибірки глибокого профілю по лівій кромці і інших поверхонь деталі служать додатковий вертикальний і какао шпинделі (схема 3.6).

Розташування шпинделів, відповідне схемою 3.7, дозволяє отримувати U-образні профілі, а зображене на схемі 3.8 - Н-образні.

Схема розташування шпинделів, наведена на рис. 3.9, дає можливість фрезерування профілів К-образного перетину, а схема, показана на рис. 3.10, - ще більш складних, з додатковими поздовжніми канавками.

На верстатах, в яких шпинделі розташовані відповідно до схем на рис. 3.11 і 3.12, можна отримувати профілі Х-образного перетину.

Шпинделі можуть бути послідовно розташовані і в іншому порядку, наприклад, в такому, який дозволяє розподілити припуск, що знімається при формуванні профілю, на дві або навіть три фрези. Крім того, деякі профілі не можуть бути отримані без нахилу хоча б одного шпинделя.

Тому провідні верстатобудівники на замовлення того чи іншого споживача можуть виготовити чотиристоронні верстати, у яких є десять і більше шпинделів. Сьогодні верстати з нестандартним розташуванням шпинделів часто зустрічаються на ринку відремонтованого, що був у використанні обладнання.

Шум від чотиристоронніх верстатів

У багатьох країнах гранично допустимий рівень шуму на робочому місці законодавчо встановлений в межах 85 децибел (дБ). Там, де рівень шуму перевищує це значення, повинні застосовуватися засоби захисту. Фактично, 85 дБ - це граничний рівень шуму, вплив якого на людину може тривати вісім годин без шкоди для слуху. Збільшення цього рівня шуму на 3 дБ відповідає подвоєнню інтенсивності впливу і зменшення в два рази допустимого часу впливу звуку. При рівні 88 дБ допустимий час впливу складе чотири години, при 91 дБ - дві години і т. Д. Це означає, що шум 110 дБ вухо може переносити всього декілька хвилин.

Але саме такий рівень шуму характерний для всіх працюючих чотиристоронніх верстатів. І його зниження не допомагає навіть наявність у обладнання шумопоглинаючих кожухів, як правило, відкритих позаду верстата і мають швидше декоративне, ніж захисне призначення. Тому такі верстати на виробництвах слід поміщати в спеціальну звукоізолюючу кабіну (рис. 4), а верстатники під час роботи в обов'язковому порядку повинні носити антифони.

Чотиристоронні верстати - один з основних видів обладнання на будь-якому деревообробному підприємстві, і від їх правильного вибору часто залежить не тільки якість продукції, але і продуктивність підприємства. Це означає, що при виборі верстата слід звертати увагу не тільки на його ціну, потрібно ще уважно вивчити конструкцію такого обладнання і пропозиції потенційних постачальників, зокрема, порівнявши їх з потребами підприємства, і тільки тоді приймати остаточне рішення про придбання.

Андрій МОРОЗОВ,

компанія «медіатехнологій»,

на замовлення журналу «ЛесПромІнформ»

Мал. 1. Верстат чотиристоронній з ремінним приводом всіх агрегатів від єдиного трансмісійного вала

І дійсно, обтісуючи і сувора колоду, тесля використовує сокиру, Тесла і скобель - інструмент простий і неточний. А ось столяр тримає в своїх руках такі чудові струги, як рубанок, шерхебель, фуганок, зензубель, фальцгебель, шпунтубель, калевочнік і інші, за допомогою яких можна не тільки прострогать поверхню дошки або бруска, а й з високою точністю сформувати по всій їх довжині профільне перетин. Інша справа - будь затрат ручної праці і якої кваліфікації потребуватиме ця робота ...

Строган або фрезеруя?

Деревину вміли стругати вже три тисячі років тому, ще в Стародавньому Єгипті, а при розкопках міста Помпеї, загиблого в 79 році н. е., були знайдені рубанки, вельми схожі з сучасними.

Механізувати процес стругання намагалися все довгі століття, що минули з тих пір. І якщо перший токарний верстат був створений Діодор Сіцілійський ще в 650-і роки до н. е., то такого, який можна було б на 100% назвати стругальним, немає і сьогодні. Замість нього у людства є лише замінюють його фрезерні верстати - фуговальні, рейсмусові, фрезерні з вертикальним шпинделем (верхнім або нижнім) і чотиристоронні - у вигляді комбінації названих раніше, що дозволяють обробляти заготовку за один прохід послідовно з усіх чотирьох сторін. Але оскільки їх застосування дозволило відмовитися від стругання вручну, ще в кінці XIX століття столярами вони були помилково названі стругальними. А коли після ста років російські вчені стали розбиратися з класифікацією деревообробного обладнання, виявилося, що ці верстати не стругальне, а поздовжньо-фрезерні.

Справа в тому, що струганням називається процес різання деревини ножем, лезо якого переміщається паралельно оброблюваної поверхні. стругання як технологічний процес призів будуть за прохід ножа однією стружки постійної товщини, наприклад, зливний завитками стружки при струганні ручним рубанком або струганні шпону на спеціальних верстатах, коли ніж рухається прямолінійно.

А фрезеруванням називається процес різання деревини обертається фрезою, різці якої здійснюють різання під час руху по круговій траєкторії, тоді як прямолінійний поступальний рух подачі може здійснювати або заготовка, або весь інструмент. При цьому припуск на обробку розбивається різцями (ножами), що звертаються по циклоидам, на велике число стружок, що мають через кінематики процесу змінний перетин і за формою нагадують витягнуту кому.

Головна відмінність цих двох видів обробки полягає в тому, що, з точки зору геометрії обробленої поверхні, при струганні вона виходить плоскою, а при фрезеруванні - хвилястою, утвореної у вершин циклоїд траєкторій Фрезер ножів чергуються западинами і гребенями.

Але термін «стругальний» вже міцно увійшов в професійну лексику, технічну літературу і навіть в підручники по деревообробці. І, розробляючи перший наш ГОСТ на ці верстати, його творці ще на початку 1970-х, щоб не робити революції, були змушені в його найменуванні взяти термін «поздовжньо-фрезерні» в дужки, залишивши в якості основного звичний «стругальне». Звичайно, з часом планувалося виправити цю помилку, але потім це добрий намір якось забулося ...

Проте чотиристоронніми називаються «верстати поздовжньо-фрезерні, призначені для плоского і профільного поздовжнього фрезерування заготовок з деревини за один прохід з усіх чотирьох сторін по поперечному перерізі».

Історія «четирехсторонников»

Вважається, що винахідником фрезерного верстата для обробки металу був англієць Елі (Ілай) Уїтні, який отримав в 1818 році відповідний патент. Але вже скоро такі верстати стали поширюватися і в деревообробній галузі. Перший «строгально-клеючі» верстат - предтеча сучасних чотиристоронніх поздовжньо-фрезерних верстатів - був запатентований в 1827 році.

Поширенню таких верстатів заважала відсутність індивідуального приводу. Привід був груповим, тобто для всіх верстатів загальним, єдиним, і здійснювався від вала водяного колеса, а пізніше - від вала парової машини, проходив через весь цех, а від нього відходили окремі ремінні передачі для кожного обертового агрегату. Зрозуміло, що підвести відразу кілька приводних ременів до всіх чотирьох шпинделям, розташованим в чотирибічному верстаті і вертикально, і горизонтально, а також до механізму подачі, було вельми непросто (рис. 1).

Переможний хід деревообробних верстатів з приводом від власного електродвигуна почалося в 1907 році зі створенням англійською фірмою Wadkin верстата DC Pattern Miller. І через 20 років, в 1928 році в Німеччині останні великі підприємства завершили заміну групового трансмісійного приводу верстатів індивідуальним - від окремих електромоторів. Почалася ера промислової деревообробки, в розвитку технологій якій чотиристоронні верстати зіграли одну з головних ролей.

Класифікація чотиристоронніх верстатів

Мал. 2. Класична схема розташування шпинделів чотиристороннього верстата:

1 - нижній горизонтальний шпиндель;

2 - правий вертикальний шпиндель;

3 - лівий вертикальний шпиндель;

4 - верхній горизонтальний шпиндель

Призначення чотиристоронніх поздовжньо-фрезерних верстатів - фрезерування брусків, дощок або бруса для отримання заготовок і деталей, з прямокутним або профільне однаковий за всією довжиною розтин.

Область застосування - деревообробні та меблеві підприємства, що випускають погонажні столярно-будівельні вироби і напівфабрикати, а також деталі меблів з цільної масивної деревини.

За довгі роки, що минули з моменту їх винаходу, чотиристоронні верстати зберегли весь спочатку закладений в них складу вузлів, хоча і серйозно змінилися за рахунок вдосконалення конструкції.

Будь-який такий верстат і сьогодні включає в себе станину з розташованими на ній столами (робочим і фуговальні); поздовжні напрямні лінійки; механізм подачі (концентрований або розподілений); притиски для заготовок (бічні і вертикальні); фрезерні агрегати (горизонтальні і вертикальні) і систему управління.

За виконання чотиристоронні верстати умовно поділяються на три основні групи. До першої відносять легкі, з шириною обробки деталей до 180 мм. Вони призначені переважно для виробництва погонажних столярно-будівельних виробів (наличників, плінтусів і т. Д.) Швидкість подачі таких верстатів - від 6 до 36 м / хв (кінематична), число шпинделів - 4-6. Верстати другої групи - середні, з шириною обробки до 250 мм. Застосовуються для виробництва будівельного погонажу, брусів, дощок і т. Д. Швидкість подачі верстатів цієї групи - 8-60 м / хв, а у верстатів для калібрування пиломатеріалів - 150 м / хв і вище при числі шпинделів не більше п'яти. Третя група - важкі верстати з шириною обробки до 600 мм. Служать для обробки будівельних балок, стінового клеєного бруса та інших подібних деталей з великим поперечним перерізом. Існують і надважкі чотиристоронні верстати з шириною фрезерування до 2600 мм, використовувані при обробці широких клеєних щитів і балок.

Кілька десятиліть тому до першої групи верстатів відносили також верстати з шириною обробки 60-100 мм, проте останнім часом попит на таке обладнання знизився і його серійне виробництво майже припинено.

Існує також поділ чотиристоронніх верстатів за технологічним призначенням. Зазвичай у верстатів є, як правило, лише чотири шпинделя для обробки заготовки знизу, з обох боків і зверху.

Якщо чотиристоронні верстати обладнані пристроями і фрезерними агрегатами для усунення кривизни (покоробленности) вихідних заготовок, то за аналогією з ручним фуганком професійною мовою вони можуть називатися фугувальний. У них є на вході подовжений робочий (фугувальний) стіл і агрегати, що забезпечують створення плоскою базової поверхні на нижній пласті і крайці вихідних заготовок.

Верстати, оснащені на виході додатковим, п'ятим, шпинделем, призначеним для вибірки глибокого поздовжнього профілю на заготовках або їх подовжнього розкрою пилами на заготовки, називаються какао - по аналогії з рубанком-калевочніком. Верстати, що поєднують функції фугування і відбирання профілю і оснащені відповідними вузлами та агрегатами, називаються фуговально-какао.

Перший какао верстат сконструював в 1920 році в Німеччині Армін Бернер. Працюючи у фірмі Gubisch, він удосконалив конструкцію верстата і розширив спектр його функцій, в результаті чого було створено перший фуговально-клеючі чотиристоронній верстат.

Технологічні схеми чотиристоронніх верстатів

Будь чотиристоронній верстат можна розглядати як комбінацію механізмів фрезерних верстатів, згрупованих на одній станині в порядку послідовності виконання операцій з обробки деталей.

При класичній схемі розташування шпинделів (рис. 2) першим з подачі розташовується нижній горизонтальний, який, подібно до шпинделя фуговального верстата, створює на нижній пласті заготовки прямолінійну плоску базову поверхню.

Потім в верстаті встановлюється перший вертикальний шпиндель (зазвичай справа по подачі), завданням якого є створення плоскою прямолінійною базової поверхні на кромці заготовки, яка буде строго перпендикулярна базової, сформованої на її нижній пласті. Робота цього шпинделя подібна роботі фрезерного вертикального верстата з нижнім розташуванням шпинделя, що виконує функцію фугування кромки.

У верстатах класичної схеми за першим вертикальним шпинделем слід аналогічний, але виконує функцію рейсмусові обробки для отримання заданої ширини заготовки. Цим же шпинделем може одночасно виконуватися і формування профілю на кромці.

Товщина формується верхнім горизонтальним шпинделем за рахунок зняття припуску з верхньої пласті заготовки - аналогічно обробці на односторонньому рейсмусовому верстаті. Цим же шпинделем при встановленні відповідного інструменту можна формувати і профіль на верхній пласті заготовки.

Таким чином, на чотирибічному верстаті послідовно обробляються всі чотири поздовжні поверхні деталі, що, власне, і зумовило назву обладнання.

Однак в ряді випадків послідовність розташування і кількість шпинделів в чотирибічному верстаті можуть відрізнятися від прийнятих в класичній схемі.

Основне значення при цьому має форма перетину оброблюваного профілю. У нього може бути, наприклад, велика глибина припуску, який неможливо зняти однією фрезою через необхідність великого збільшення діаметра фрези. Величина (глибина) припуску може обмежуватися потужністю приводу одного шпинделя, що не дозволить видалити припуск повністю за один прохід. У профілю можуть також бути якісь поднутренія, недоступні для горизонтальної або вертикальних фрез.

Крім того, при просуванні оброблюваної заготовки через верстат, за допомогою надійного контакту з елементами механізму подачі повинна забезпечуватися сувора рівномірність цього переміщення. Але, скажімо, при виготовленні деталей трикутного або близького до нього перетину на заготівлі просто не залишається поверхонь, придатних для контакту з вулицями механізму подачі, і остаточне формування профілю повинно здійснюватися кількома фрезами, встановленими на супортах, які розташовані якомога ближче до вихідний стороні верстата .

Все це може привести до необхідності використання в верстаті додаткових горизонтальних і вертикальних шпинделів, в тому числі нахиляється.

Але найбільш часто в калевочних чотиристоронніх верстатах для формування відносно нескладних профілів використовується п'ятий, додатковий, шпиндель, супорт якого дозволяє розміщувати його зверху, знизу, зліва чи справа від заготовки або нахиляти під будь-яким заданим кутом.

Патент на такий універсальний какао супорт, що переставляється в різні положення, був отриманий в 1954 році німецькою фірмою Weinig.

Число шпинделів, в порівнянні з класичною схемою, збільшується і в фуговальних чотиристоронніх верстатах. А про принцип роботи цього обладнання і способах фугування мова піде в наступній публікації.

Андрій МОРОЗОВ,

компанія «медіатехнологій»

на замовлення журналу «ЛесПромІнформ»

Багатошпиндельні верстати є дуже ефективними для економії часу при обробці деревини в великому обсязі.

Дерев'яні заготовки, після розпилу мають дефекти, такі як нерівномірність поверхні, тріщини і т.д., які необхідно усунути перш, ніж приступати до їх подальшої обробки.

Для усунення цих дефектів використовуються фрезерні верстати, за допомогою яких кожна з чотирьох поверхонь заготовки обробляються окремо.

Коли обсяг оброблюваної деревини досить великий простіше, зручніше і економічніше застосовувати багатошпиндельні деревообробні верстати.

Такі машини також називають. Як випливає з назви, всі чотири площини заготовки піддаються обробці, або строжке, одночасно.

Може мати від 4 до 10 шпинделів, в залежності від вимог, що пред'являються до кінцевого виду Вашої продукції. Простіше кажучи, кількість шпинделів залежить від складності профілю виробу, який Ви хочете отримати на виході верстата.

складається з наступних основних частин:

- Робочий і подає столи;- подають і виштовхують вальці;

- Нижня і верхня шпинделі;

- Правий і лівий шпинделі;

- Додаткові шпинделя для створення складних форм профілю;

- Універсальний шпиндель.

Подаючий стіл має притискні елементи і можливість регулювання станини по вертикалі, що дозволяє пропускати через верстат заготовки різної товщини.

Так наприклад, для того щоб надати гладкість сильно деформованої поверхні необхідно видалити велику кількість деревини, з іншого боку, пряма деревна заготівля вимагає зняття дуже невеликого шару матеріалу (досить видалити тільки сліди стрічкової пилки).

У ситуації, коли потрібно випрямляти деревну заготовку, що надходить в верстат, використовується притискної ролик, що знаходиться перед першим верхнім шпинделем. Додатковий притискної блок, розташований перед першим нижнім шпинделем, використовується для тонкого матеріалу, який не потребує виправлення. Ця опція може бути відключена за допомогою панелі управління верстата.

На початковому етапі проходження матеріалу через дуже важливо домогтися гладкості нижньої і правої сторони заготовки, які є базовими для подальших операцій по наданню потрібної форми Вашому виробу.

Інший метод випрямлення деревини - використання рифленого столу, є найбільш підходящим для обробки твердих сортів деревини. У цьому випадку перший нижній ріжучий блок формує канавки на нижній стороні заготовки, за формою повторюють малюнок рифленого столу, що дозволяє зменшити тертя між заготовкою і стільницею і рівномірно подавати матеріал для подальшої обробки.

Але цей метод випрямлення деревини вимагає наявності у чотиристороннього верстата ще одного нижнього шпинделя, ріжучий блок якого буде видаляти проміжні канавки і вирівнювати нижню поверхню виробу. Робочий стіл може бути оснащений ручною або автоматичною системою подачі ваксіліта - мастила, розчинюючої смолу, для полегшення подачі заготовки. У разі обробки смолистих порід деревини наявність додаткового нижнього шпинделя також необхідно і для видалення ваксіліта з нижньої сторони заготовки.

Подають ролики чотиристороннього стругального верстата

Подають ролики можуть бути оснащені пружинними або пневматичними циліндрами. Ролики повинні бути правильно спроектовані, щоб забезпечувати максимальну тягу і мінімальний знос.

Вертикальні шпинделі чотиристороннього стругального верстата:

Для вертикальних шпинделів необхідна якісна і гнучка система настройки, в іншому випадку, для зміни виду профілю і, відповідно, діаметра інструмента буде потрібно досить багато часу.

Швидка настройка в частині вертикальних шпинделів дозволяє домогтися оптимального контакту між заготівлею та робочим столом.

Якщо вертикальні шпинделі чотиристороннього стругального верстата знаходяться в чітко закріпленому положенні, діаметр і робоча висота ріжучого інструменту, а також швидкість подачі і тиск роликів регулюються одночасно за допомогою цифрової панелі системи управління. Якісна настройка лівого вертикального шпинделя гарантують високу якість стругання, і особливо актуальна при роботі з твердими породами деревини.

Топ шпиндель чотиристороннього стругального верстата

Топ шпинделем називається перший правий вертикальний шпиндель верстата. Ріжучий інструмент, розташований на позиції топ може бути використаний як для стругання поверхні, так і для профілювання заготовки. Хороший чотиристоронній верстат повинен давати на верхньому горизонтальному / вертикальному шпинделі до 40 мм профілювання.

Універсальний шпиндель чотиристороннього стругального верстата

Стругальний верстат може бути оснащений додатковим універсальним шпинделем з метою досягнення більшої гнучкості профілювання.

Опції чотиристороннього стругального верстата

чотирьохсторонній стругальний верстат може бути оснащений додатковими опціональними пристроями, такими як: додатковий пристрій подачі після верхнього горизонтального шпинделя, рифлений робочий стіл для обробки деревини твердих порід, подовжений подає і робочий столи, збільшена потужність двигунів шпинделів і інші.

До атегорія:

деревообробні верстати

Чотиристоронні поздовжньо-фрезерні верстати

Чотиристоронні поздовжньо-фрезерні верстати призначені для плоскої і профільної обробки за один прохід усіх чотирьох поверхонь заготовки або дошки. Іноді на цих же верстатах встановлюють пилки для поділу заготовок по ширині або товщині.

конструкція

Робочі органи чотиристороннього поздовжньо-фрезерного верстата (рис. 1) складаються з двох горизонтальних шпинделів - верхнього і нижнього - і двох вертикальних шпинделів - правого і лівого. У верстатах деяких моделей додатково встановлено п'ятий нижній горизонтальний шпиндель. Подача матеріалу валь-цово-гусенична або вальцовая. Верстати обладнані направляючими лінійками і притисками. Всі елементи закріплені на литий станини.

У процесі роботи в механізм, що подає безперервно вручну або за допомогою пристрою живлення подають заготовки (дошки). Захоплена подають пристроями заготівля надходить на ножі нижньої горизонтальної ножової головки. Нижня ножова головка обробляє нижню пласть, створюючи першу базову поверхню, потім заготівля надходить до ножовий голівці правого вертикального шпинделя, яка, обробляючи кромку, утворює другу базову поверхню. Базуючись на ці дві поверхні, заготівля насувається на ножову головку лівого вертикального шпинделя, стругати другу кромку, і, нарешті, верхня горизонтальна головка обробляє верхню пласть.

Шпинделі зазвичай зміцнюють на супортах, що дозволяють змінювати їх положення при налаштуванні в вертикальній і горизонтальній площинах. Це дуже важливо, тому що чотиристоронні поздовжньо-фрезерні верстати розраховані на обробку заготовок (дощок) різних розмірів як по ширині, так і по товщині. Вертикальні шпинделі верстатів можна також нахиляти в площині, перпендикулярній напряму подачі.

Мал. 1. Схема чотиристороннього поздовжньо-фрезерного верстата: 1 - супорт п'ятого (какао) шпинделя, 2 - супорт верхнього горизонтального шпинделя, 3 - верхній горизонтальний шпиндель, 4 - правий вертикальний шпиндель, 5 - супорт нижнього горизонтального шпинделя, 6 - супорт механізму подачі, 7 - нижній горизонтальний шпиндель, 8 - горизонтальні притиски, 9 - лівий вертикальний шпиндель, 10 - супорт лівого вертикального шпинделя, 11 - какао шпиндель, 12 - напрямні лінійки, 13 - опорна плита, 14 - вертикальний притиск

Додатковий нижній п'ятий шпиндель І часто називають какао, він призначений для вибірки профілю в нижній пласті заготовок і для поділу їх по ширині або товщині на окремі бруски. У першому випадку на шпинделі кріплять профільні фрези, у другому - дискові пили діаметром до 350 мм. У верстатах С16-4А какао супорт можна переставляти з нижнього положення у верхнє для вибірки глибокого профілю на верхній пласті заготовки (дошки). Крім того, в цих верстатах передбачена можливість повороту додаткового шпинделя на 90 °, що дозволяє використовувати його для поділу заготовок по товщині.

Шпинделі обертаються з частотою 5000-6000 об / хв від індивідуальних електродвигунів. Часто на верстатах бувають встановлені електродвигуни з подовженими валами (рис. 141), які є одночасно шпинделями.

Шпинделі, виконані окремо від електродвигунів, з'єднані з ними муфтами та ремінними передачами; в цьому випадку електродвигуни працюють від струму промислової частоти, у всіх інших - від електричного струму підвищеної частоти (100 Гц).

Деякі моделі чотиристоронніх поздовжньо-фрезерних верстатів обладнані прасувальними ножами (рис. 3), встановленими безпосередньо за першим горизонтальним нижнім шпинделем. З трьох встановлених прасувальних ножів два працюють, а третій ексцентриком утопляется нижче напрямних і знаходиться в резерві. Прасувальні ножі знімають з оброблених нижніх пластей заготовок дрібні нерівності. Кожен ніж встановлений в висувною коробці під деяким кутом до напрямку руху заготовок. Ножі можна пересувати по висоті (кожен окремо) ексцентриковими валиками. Це необхідно для зміни товщини стружки.

Прасувальні ножі знімають довгу стружку, яку не можуть видаляти ексгаустерной пристрої, тому верстати додатково обладнають пристроєм для дроблення стружки, що працює від окремого електродвигуна.

Якщо стружка забивається під прасувальні ножі, то наліцевой поверхні заготовки можуть утворитися опуклості, нерівності, борозни і поглиблення. При виявленні цього дефекту перевіряють правильність установки ножа. Поворотом ексцентрика ніж утопляют, коробку з ножем видаляють з верстата для огляду і вводять в роботу резервний ніж.

Стружка забивається під ніж, коли між ним і стружколоматель є зазор (місцевий або по всій довжині) або якщо ніж виступає з стружколомателя менше ніж на 1-2 мм, а також коли задня грань ножа знаходиться нижче рівня стружколомателя. Усунувши недоліки, коробку з ножем ставлять на місце.

Мал. 2. Електродвигун з валом, службовцям одночасно вертикальним шпинделем поздовжньо-фрезерного верстата: 1 - корпус, 2 - гайка, 3 - фреза, 4 - механізм підйому шпинделя, 5 - напрямні супорта, 6 - гвинт для переміщення шпинделя в горизонтальній площині

При вальцово-гусеничної подачі ланцюг і вальці працюють від од-ного приводу (часто з варіатором для бесступенчатого зміни швидкості). Швидкість подачі знаходиться в межах 4-42 м / хв. Верхні вальці можна налаштовувати по висоті.

Вальцовий механізм подачі розміщений в головній частині верстата, проте вальці можуть бути розосереджені і вздовж верстата. Поверхня у них рифлена або гладка. Якщо вальці встановлюють за верхнім ножового вала, їх іноді покривають гумою, що дає краще зчеплення з поверхнею заготовки та в той же час зберігає клас шорсткості її обробки.

Мал. 3. Прасувальні ножі: 1 - ніж, 2-коробка, 3 - гвинт, 4 - ексцентриковий валик, 5 - пристрій для дроблення стружки

Напрямні пристрої складаються із сталевих плит і напрямних лінійок. Плити утворюють опорну поверхню для заготовок. Опорну плиту переднього столу перед нижньої горизонтальної ножовий голівкою встановлюють по висоті, повертаючи колесо регулятора гвинтового механізму, і досягають цим зміни товщини стружки, що знімається з заготовки. Ця товщина не повинна перевищувати висоти нерівностей на поверхні заготовки.

Чотиристоронні поздовжньо-фрезерні верстати обладнані централізованою системою управління, яка передбачає блокування, що запобігає поломку окремих елементів верстата в разі, якщо верстатник припуститься помилки в управлінні верстатом.

Чотиристоронні поздовжньо-фрезерні верстати С10-2, С16-5, С16-4А, С25-01 мають багато спільного за конструкцією і відрізняються в основному розмірами і в окремих випадках - порядком розміщення робочих органів, потужністю електродвигунів приводів.

Верстат С10-2 призначений для обробки одночасно чотирьох сторін заготовок і дощок шириною до 100 мм (що вказується в індексі моделі) і товщиною до 50 мм. Всі верстати моделей С16 призначені для обробки заготовок і дощок шириною до 160 мм і товщиною до 80 мм; верстати С25-01 -для заготовок шириною до 260 мм і товщиною до 125 мм.

Верстат С16-4А - основний в групі чотиристоронніх поздовжньо-фрезерних верстатів. Він призначений для площинного фрезерування дощок, брусків і планок одночасно з чотирьох сторін.

Станина верстата чавунна, коробчатої форми. На супортах станини закріплені електродвигуни, на їх валах встановлюють ножові головки. На станині закріплені також напрямні лінійки і подпружінени ролики для притиску заготовок до столу верстата і спрямовуючої лінійці.

Супорт з електродвигуном нижньої ножової горизонтальної головки (першої по ходу подачі) може пересуватися по вертикалі і фіксується ексцентриковим затискачем. Супорт з електродвигуном правої вертикальної головки (другий по ходу подачі) може переміщатися в поперечному напрямку і фіксується клемним затискачем. Супорт лівої вертикальної головки (третій по ходу подачі) переміщається по вертикалі маховичком і фіксується прихватом; в осьовому напрямку положення супорта змінюють і фіксують гвинтами.

Для установки подають вальців, ножових головок і притискних елементів на розмір струганого матеріалу на верстаті передбачені відповідні шкали. На верстаті встановлений лічильник погонажу, пульт управління розміщений на фронтоном частини станини, електроапаратура верстата поміщена в електрошафі. Заготовки подаються у верстат вручну Ійі за допомогою магазину, підхоплюються подають (двома нижніми і двома верхніми) вулицями від приводу, що включає електродвигун, варіатор, редуктор і шестерну передачу. Швидкість подачі змінюється безступінчатий.

Положення рухається в процесі обробки заготовки визначається опорними столами і бічними напрямними лінійками.

Всі шпинделі мають захисні пристрої, які одночасно служать приймачами для стружки. Перед механізмом подачі встановлені обмежувач товщини дощок і когтевая захист.

Система управління верстатом забезпечує неможливість включення і роботи механізму подачі при відключенні хоча б одного з електродвигунів робочих органів, неможливість включення електродвигунів при невстановлених огорожах.

Мал. 4. Чотирибічний поздовжньо-фрезерний верстат С25-01: 1 - супорт верхнього ножового вала, маховичок налаштування верхнього ножового вала, 3 - маховичок налаштування блоку притискних пристроїв, 4 - блок притискних пристроїв, 5 - маховички настройки механізму подачі, 6 - панель управління, 7 - блок з механізмом подачі, 8 - ексгаустерной приймач лівого вертикального шпинделя

Потужність електродвигунів верстата і висока швидкість подачі дозволяють застосовувати при експлуатації верстата швидкісні режими обробки.

Верстат С16-4А як верстат з прохідної обробкою, з безступінчатим швидкістю подачі може бути включений в автоматичну лінію.

Чотирьохсторонній поздовжньо-фрезерний верстат С25-01 також є базовою моделлю. Вальцовий механізм подачі з безступінчатим зміною швидкості встановлений в передньому блоці станини. Конструкція верстата дозволяє доповнити його автоматичним магазинним живильником, для приводу якого на одному з валів механізму подачі верстата передбачена зірочка. Налаштування подаючих вальців на товщину матеріалу проводиться маховичками. Притискні елементи, розташовані в зоні вертикальних шпинделів, змонтовані в загальному блоці. При налаштуванні притискних елементів по висоті блок переміщається в вертикальній площині маховичком. Верхній горизонтальний ножовий вал встановлений на супорті в лівій частині станини. Для настройки його по висоті передбачений гвинтовий механізм переміщення супорта з маховичком. Панель управління верстата розміщена в передній частині верстата, де знаходиться робоче місце верстатника.

Вибір режиму роботи

Режим роботи вибирають за потужністю найбільш завантаженого електродвигуна і за класом шорсткості обробленої поверхні. Розраховують ці показники так само, як і для рейсмусових верстатів, але для всіх електродвигунів робочих органів. Потім вибирають швидкість подачі по потужності найбільш завантаженого двигуна за умови отримання необхідного класу шорсткості обробленої поверхні.

Налаштування верстатів

Чотиристоронні поздовжньо-фрезерні верстати в частині настройки - найбільш складні з усієї групи поздовжньо-фрезерних верстатів. У них налаштовують ріжучі вузли, притискні елементи і подають пристрої.

Верхня утворює циліндричної поверхні різання нижньої горизонтальної ножової головки, розташованої попереду інших ріжучих інструментів верстата, повинна збігатися з робочою поверхнею заднього (нерухомого) столу або бути вище її на 0,02-0,05 мм. Положення ножової головки щодо заднього столу перевіряють так само, як і під час налаштування фуговального верстата, т. Е. Контрольним бруском. Збіг горизонтальної дотичній до поверхні різання і робочої поверхні заднього стола забезпечують шляхом переміщення по висоті супорта шпинделя ножової головки, повертаючи ексцентриковий валик, на який спирається супорт, або переміщаючи супорт іншими пристроями.

Передній (рухливий) стіл верстата встановлюють нижче заднього на величину шару деревини, зістругують з пласти заготовки. Цей розмір залежить від припуску на обробку та становить від 1 до 3 мм.

Якщо Конструкцією переднього столу передбачається можливість переміщення по висоті тільки його губки, розташованої у ножової головки, то товщину зістругують шару визначає положення цієї губки. Така конструкція столу дозволяє легко змінювати товщину шару, що знімається деревини.

При налаштуванні нижньої горизонтальної ножової головки для профільного фрезерування крім її установки по висоті необхідно регулювати її положення по ширині столу. Для настройки використовують еталонну деталь або відрізок раніше обробленої деталі. Деталь поміщають на задній стіл над ножовий голівкою і притискають до правої вертикальної лінійці.

Якщо передбачено подальше фрезерування кромок заготовки, то між еталонною деталлю і лінійкою кладуть прокладки товщиною, рівній товщині зістругують правої ножовий голівкою шару деревини. Головку встановлюють в горизонтальному і вертикальному напрямках по еталонної деталі і закріплюють.

Розташовану після нижньої верхню горизонтальну ножевую головку встановлюють так, щоб відстань від ріжучих кромок ножів до розташованого під головкою столу дорівнювало товщині оброблених заготовок.

Якщо верхня ножова головка розташована першої на ходу заготовки, то одночасно налаштовують і верхній стіл, до робочої поверхні якого заготовка притискається верхньої пластью при фрезеруванні її нижній пласті нижньої горизонтальної ножовий голівкою. Стіл цей встановлюють над заднім столом нижньої горизонтальної ножової головки паралельно поверхні столу на висоту, рівну товщині фрезеруемой заготовки. Головку встановлюють так, щоб горизонтальна площина різання збігалася з робочою поверхнею верхнього столу.

Для профільної обробки пласти горизонтальну верхню ножевую головку налаштовують так само, як і профільну нижню.

Праву вертикальну ножевую головку (або фрезу) встановлюють в горизонтальній площині так, щоб забезпечувалося зняття з правого краю заготовки шару деревини заданої товщини. Для цього ріжучакромка інструменту, що має найменший радіус обертання (при профільному фрезеруванні кромки), повинна виступати вліво за площину правої передньої вертикальної лінійки на величину, рівну товщині шару, що знімається деревини з найбільш виступаючої частини профілю. Ліву вертикальну головку (фрезу) встановлюють в горизонтальному напрямку на задану ширину деталі.

Робочу поверхню лівої напрямної лінійки встановлюють в площині, дотичній до окружності обертання ріжучої кромки інструменту, що має найменший радіус, паралельно напрямку подачі заготовки. У вертикальному напрямку ріжучий інструмент встановлюють так, щоб різці його перекривали товщину деталі,

Для профільної обробки крайок фрези на вертикальних шпинделях налаштовують по еталонної деталі. Фрезу переміщують по висоті, домагаючись збігу її профілю з профілем еталонної деталі, притиснутою до столу верстата. Якщо після профільної обробки крайок передбачено зняття шару деревини з нижньої пласті заготовки, то фрези налаштовують по еталонної деталі, покладеної на прокладці. Товщина прокладок повинна дорівнювати товщині шару, що знімається деревини. Опорна поверхня вальців або гусениці повинна виступати над поверхнею столу на 0,3-0,5 мм. Нижні подають органи налаштовують шляхом переміщення їх по висоті.

Верхні подають вальці встановлюють по висоті на відстані від поверхні нижніх вальців або гусениці, рівному товщині обробленої заготовки або дещо меншому товщини (на 1-1 (5 мм). Величину зусилля притиску верхніх подаючих вальців на заготовку регулюють стиском пружин. Зусилля притиску повинно бути достатнім для подолання опору подачі; в той же час не можна створювати занадто сильний тиск вальців на заготовку, так як це викликає додаткові зусилля подачі.

Під час налаштування вертикальних притисків регулюють положення їх по висоті і встановлюють величину зусилля притиску.

Всі вертикальні притискні елементи, розташовані перед верхньою ножовий голівкою, встановлюють на 1,5 мм нижче горизонтальної площини поздовжнього фрезерування головки, щоб їли притискали заготовку, навіть якщо її верхня пласть виявиться неіро-фрезерованной, і забезпечували нормальну роботу інших ріжучих інструментів верстата. Вертикальні притискні пристрої після верхньої ножової головки встановлюють нижче горизонтальної площини різання головки на 0,5 мм.

Горизонтальні ліві притиски встановлюють на рівні площини різання лівої вертикальної головки (фрези). Притиски, службовці для підпору стружки перед ріжучими інструментами (горизонтальними і вертикальними), встановлюють на рівні площини різання інструменту, паралельної напрямку подачі.

Притиски повинні запобігати вібрацію заготовки або відхід її від базових поверхонь. Величину притиску регулюють, підтягуючи пружини.

Після закінчення настройки верстата потрібно прибрати із зони ріжучих інструментів та інших механізмів верстата сторонні предмети, перевірити від руки легкість обертання ріжучих інструментів, поставити на верстат все огорожі. Потім включити верстат і провести пробну обробку заготовок. Перевіривши розміри і якість отриманих деталей, при необхідності верстат поднастраівают.

Правильно налаштований верстат повинен забезпечувати точність розмірів і форми оброблених деталей з відхиленнями від прямолінійності бічних крайок не більше 0,2 мм на довжині 1000 мм; від паралельності бічних крайок - не більше 0,3 мм на довжині 1000 мм; від перпендикулярності кромки і пласти - не більше 0,15 мм на довжині 100мм; від рівномірності по товщині-по 2-му класу точнссті обробки.

Після попереднього налаштування верстата на заданий розмір обробки обробляють дві-три пробні заготовки і за результатами вимірювання їх вважають настройку закінченою або вносять до неї корективи.

Еталлонная деталь, що застосовується для настройки, являє собою копію деталі, виготовлену по точності на один клас вище, ніж клас точності деталі. Виготовляють еталон з деревини твердих порід або краще з лігнофоля. Розміри зразка потрібно періодично контролювати.

Використовувати відрізок раніше обробленої деталі допустимо при налаштуванні верстатів на грубу обробку деталей по 3-м класом точності. Умови обробки пробних деталей, за якими поднастраі-вают верстат, і самі деталі повинні бути ха характерних для даної партії заготовок.

При налаштуванні необхідно користуватися точними вимірювальними інструментами.

Робота на верстатах

Чотирьохсторонній поздовжньо-фрезерний верстат обслуговують двоє або троє робітників. До початку роботи слід переконатися в наявності достатньої кількості заготовок і в справності ексгаустер-ної системи,

Перед пуском верстата перевіряють справність і правильність положення всіх огороджувальних пристроїв, а перед налаштуванням відключають щит верстата, на якому розташовано кнопкове управління, щоб запобігти можливості помилкового включення станка.

У чотирьохсторонній поздовжньо-фрезерний верстат не можна направляти дошки з криловатості, з глибокими ризиками або криві, а також пересушені, з великим викривленням.

В процесі роботи верстатник, стоячи біля живильного столу, стежить за тим, щоб дошки по роликам столу йшли в один ряд, без значних перекосів, поправляючи неправильно лежать дошки вручну Якщо верстат не обладнаний живильним столом, то дошки або заготовки з штабеля укладають на стіл попереду верстата. Матеріал слід подавати без межторцових розривів. При струганні коротких заготовок межторцовие розриви призводять до зупинки заготовки у верстаті, що може спричинити за собою утворення на обробленої поверхні дефектів обробки (виривання поперек деталі, підпали). Якщо при даній швидкості подачі межторцовие розриви неминучі, слід знизити швидкість подачі.

Верстатник повинен стежити за правильним положенням упорів, що обмежують розміри подаються заготовок, оскільки попадання в верстат заготовок з надмірними припущеннями може привести до поломки верстата або до перегріву електродвигунів.

Розміри заготовок після фрезерування слід контролювати через кожні 20-30 хв, користуючись калібрами. Якщо в процесі роботи частота обертання одного з робочих органів падає (виявляється по виникненню шуму, невластивого нормальній роботі верстата), верстатник повинен негайно вимкнути подачу до тих пір, поки робітники органи не будуть обертатися з необхідною частотою обертання. При пробуксовці подаючих вальців, що вказує на ослаблення притисків, слід зупинити верстат і, оглянувши його, усунути причину, що порушує нормальну подачу заготовок у верстат.

При зупинці верстата слід перевірити стан електродвигунів і ремінних передач. Якщо виявлено неприпустиме нагрівання хоча б одного електродвигуна, потрібно зупинити верстат і усунути причину нагрівання. Через 1,5-2ч роботи необхідно фугувати і доводити ножі.

При забрудненні столи або вальці слід очищати. Причиною появи відколів, виривів, мшистости і ворсистості на обробленої поверхні може бути велика товщина шару, що знімається деревини. Рубана поверхню або велика різниця в довжині хвиль може бути через слабини в підшипниках.

Конструкція верстатів. Чотиристоронні поздовжньо-фрезерні верстати випускають для обробки з найбільшим поперечним перерізом заготовок по ширині і товщині 100X50 мм (С10-3), 160X80 мм (С16-2А, С16Ф-1А) і 250X125 мм (С26-2М, С25-1А, С25- 2А). Для обробки паркетних дощечок є верстати з найбільшою шириною фрезерування 70 мм (ПАРК7) і 100 мм (ПАРК9).

Для механізації завантаження використовують магазинні завантажувальні пристрої, прилаштовується до верстата, або спеціальні живильні столи. Для розвантажувальних операцій верстати оснащуються послестаночнимі конвеєрами і автоматичними штабелеукладальниками готових деталей.

Чотирьохсторонній поздовжньо-фрезерний верстат С26-2М призначений для обробки дощок і брусків деталей. На станині коробчатої форми розміщені послідовно супорти горизонтального нижнього шпинделя, вертикальних правого і лівого шпинделів і верхнього горизонтального шпинделя. Верстат може оснащуватися додатковим какао супортом, який призначений для вибірки пазів в деталі або розкрої її на частини при виході з верстата.

Мал. 1. Чотирибічний поздовжньо-фрезерний верстат С26-2М: 1 - станина, 2,3,5 - шпинделі, 4 - какао супорт, 6 - стіл, 7 - притискні ролик, 8 - супорт притиску, 9 - маховички, 10, 14 - вальці, Ч - когтевая захист, 12 - бічний притиск, 13 - напрямна лінійка

Ріжучі інструменти кріплять на шпинделі, які приводяться в обертання від індивідуальних електродвигунів через ремінну передачу. Верстат забезпечений когтевой захистом, що запобігає зворотному викиду заготівки з верстата. Поруч знаходиться планка, яка служить обмежувачем подачі заготовок з неприпустимо великим припуском.

Механізм подачі верстата розташований попереду робочих шпинделів і складається з двох нижніх неприводних і двох верхніх приводних вальців. Для кращого зчеплення з заготівлею верхні вальці зроблені рифленими. Привід вальців здійснюється від окремого електродвигуна з регульованим шківом через клиновий ремінь (варіатор) і систему зубчастих коліс. Варіатор дозволяє плавно змінювати швидкість подачі від 7,5 до 42 м / хв. На супорті змонтовані підпружинені ролики 7, притискають деталь до столу. Збоку заготовка притискається пружинним притиском до напрямної лінійки.

Верстати для обробки дощечок паркету аналогічні по конструкції. Відмітна особливість верстатів - наявність конвеєрного механізму подачі для обробки коротких заготовок. Він являє собою двох-ланцюгової приводний конвеєр з пружними захопленнями (шипами). Шипи забезпечують надійне зчеплення і подачу заготовок, що розрізняються величиною припуску на обробку до 2 ... 3 мм.

Вибір режиму роботи. Режим роботи верстата вибирають в залежності від номінальних розмірів деталі по ширині і товщині, складності одержуваного профілю і необхідної якості обробки.

За заданими розмірами деталі і відомим припуску на обробку обчислюють товщину і ширину шару, що знімається кожним ріжучим інструментом. Ці дані використовують для вибору допустимої швидкості подачі з умови максимального завантаження електродвигунів механізмів різання. Вибір виробляють за графіками, наведеними в керівництві по експлуатації верстата, або розрахунком за формулами. Часто найбільш завантаженою є верхня ножова головка або ліва фреза, яка формує глибокі складні профілі. якщо задані підвищені вимоги до чистоти одержуваної поверхні, то слід граничну швидкість заготовки призначати з умови допустимої подачі на один різець.

Налаштування верстатів. Налаштування чотиристоронніх поздовжньо-фрезерних верстатів - складна і трудомістка операція. Для зменшення числа перенастроювань слід обробляти заготовки одного типорозміру партіями. Найменшу величину партії вибирають так, щоб закінчення її обробки по можливості збіглося з заміною затупившихся ріжучих інструментів. Крім того, чергова партія заготовок повинна бути з таким видом обробки, щоб після пропуску першої партії було потрібно мінімальний час на переналагодження верстата. Це дозволяє підвищити продуктивність праці.

Налаштування верстата полягає в установці інструментів на задані розміри обробки, регулюванню рухливих столів і направляючих лінійок, а також налагодження подають і притискних елементів. Послідовність виконання настроювальних операцій визначається видом обробки, конструкцією верстата, методом налаштування і настроювальними засобами.

Схема налаштування верстата за шаблоном або еталонної деталі показана на рис. 86. Шаблон встановлюють в верстат, попередньо перемістивши супорти, що подають і притискні елементи на відстань, кілька перевищує настроювальний розмір. Шаблон притискають до робочої поверхні стола і задньої направляючої лінійці. Спочатку регулюють напрямні лінійки так, щоб їх робочі поверхні були паралельні одна одній. Причому задня лінійка повинна розташовуватися по дотичній до окружності різання і виступати відносно передньої лінійки на товщину шару, що знімається (2 ... 3 мм). Передню лінійку вивіряють за допомогою прокладок, товщина яких дорівнює товщині шару, що знімається.

Мал. 2. Схема налаштування чотиристороннього поздовжньо-фрезерного верстата за шаблоном: 1 задній стіл, 2 - шаблон, 3 - задня лінійка, 4 - передня лінійка, 5 - прокладки

Розмірну настройку ріжучих інструментів виконують з боку подачі матеріалу в такій послідовності: нижня горизонтальна ножова головка, ліва і права вертикальні ножові головки, верхня горизонтальна ножова головка і какао фреза (при необхідності).

Розмірна настройка для всіх ріжучих інструментів аналогічна і включає наступні операції: расфіксірованіе супорта, регулювання положення ріжучого інструменту щодо шаблону, фіксування супорта. Супорт переміщують знімною рукояткою або маховичком. Ріжучу кромку ножа підводять до торкання з робочою поверхнею шаблону при прокручування ножової головки вручну.

При іншому способі настройки ріжучих інструментів використовують вбудовані вимірювальні засоби: шкали і лімби. На рис. 3 показана настройка верхньої горизонтальної ножової головки чотиристороннього поздовжньо-фрезерного верстата. Супорт переміщують маховичком, одночасно відраховуючи величину переміщення по шкалі. Встановивши супорт в задане положення, приступають до накладки притискних елементів. Задні притискні колодки 9 у верхній ножовий голівки регулюють по висоті гайками так, щоб відстань від столу до робочої поверхні колодок було на 2 ... 3 мм менше настроечного розміру Х. Зусилля притиску колодок регулюють, змінюючи натяг пружини гайками. Передній притиск (стружколомом-тель) налаштовують по висоті обертанням гайок. Регулювання ведуть до тих пір, поки відстань від столу до робочої кромки стружколомателя не буде рівних Настроювальна розміром. Силу притиску стружколомателя до оброблюваного матеріалу регулюють маховичком, стискаючи, або послаблюючи пружину.

Роликові притискні елементи налаштовують так. Послідовно открепляют все притиски по ходу подачі заготовки і регулюють їх положення щодо столу і відображення напрямних. При налаштуванні користуються вимірювальними шкалами, укріпленими поблизу регульованого елемента. Зусилля притиску роликів регулюють, змінюючи натяг пружин. Вибирають зусилля притиску залежно від породи деревини визна і розмірів оброблюваного матеріалу. Не слід надмірно притискати до столу заготовку, так як на поверхні готової деталі залишаться сліди від притискних роликів.

Нижні подають вальці встановлюють щодо столу в залежності від породи, розміру та стану оброблюваного матеріалу. Для твердих порід деревини і товстих заготовок величину виступу приймають 0,2 ... 0,3 мм, для м'яких порід і тонких пиломатеріалів - 0,3 ... 0,5 мм.

Робочу крайку переднього столика регулюють по висоті обертанням ексцентрикового валика рукояткою механізму настройки. Столик повинен бути опущений щодо заднього столу на величину знімається з нижньої пласті шару, яку встановлюють, користуючись відліковим пристроєм механізму настройки.

Потім регулюють верхні подають вальці по висоті, а також встановлюють обмежувальну планку і Когтевая захист в залежності від товщини оброблюваної заготовки. Верхні вальці налаштовують маховичком через гвинтову передачу і тяги.

Мал. 3. Налаштування верхньої горизонтальної ножової головки чотиристороннього поздовжньо-фрезерного верстата: 1 - маховичок, 2 - маховичок регулювання стружколомателя, 3, 6, 7 - гайки, 4 - супорт, 5 - пружина, 8 - стружко-ломатель, 9 - притискна колодка, 10 - шкала

Зусилля подачі створюють притиском верхніх вальців до матеріалу і нижнім вальців через пружини. Натяг пружин регулюють гайками.

Закінчивши розмірну настройку верстата, слід уважно оглянути рухомі деталі та встановити огорожі. Трубопроводи ексгаустерной мережі приєднують до стружкопріемнікам і включають розрідження повітря в системі відсмоктування стружок. Натиснувши кнопку, включають обертання ріжучих інструментів. Після набору повної частоти обертання попереднім шпинделем включають наступний.

Необхідно переконатися в безвідмовної роботи всіх ріжучих інструментів на холостому ходу, включити подачу і обробити пробні заготовки. Швидкість подачі вибирають в залежності від породи деревини, величини припуску, що знімається і необхідної якості обробки.

Після обробки слід заміряти пробні деталі вимірювальним інструментом: штангенциркулем, індикаторним товщиноміром або калібром. Прямолінійність оброблених поверхонь перевіряють контрольною лінійкою і щупом. Шорсткість поверхні визначають візуально шляхом порівняння з еталоном або вимірюють приладом ТСП -4.

При правильній наладці чотиристоронніх верстатів допускаються наступні відхилення точності оброблених деталей: рівномірність по товщині і ширині деталі на всій її довжині - по 12-му квалітету; непрямолінійність бічних крайок - не більше 0,2 мм на довжині 1000 мм; непаралельність бічних крайок - не більше 0,3 мм на довжині 1000 мм; неперпендікулярность суміжних бічних поверхонь - не більше 0,15 мм на довжині 100 мм.

Залежно від результатів перевірки пробних деталей проводять поднастройкі і підналадку верстата.

Робота на верстатах. Верстати, не оснащені завантажувально-розвантажувальними пристроями, зазвичай обслуговують двоє робітників. Після пуску верстата верстатник укладає чергову заготовку на стіл, базуючись її кромкою по направляючої лінійці. Після захоплення заготовки подають вулицями верстатник готує наступну.

Для забезпечення безперервної і рівномірної роботи верстата матеріал слід подавати без межторцових розривів, для цього при подачі коротких заготовок швидкість можна зменшити.

Другий робітник повинен приймати готові деталі, перевіряти візуально якість їх обробки і складати в штабель.

При механізованої завантаженні та розвантаженні верстата верстатник повинен стежити за правильною роботою всіх елементів верстата і околостаночних механізмів. Ступінь завантаження електродвигунів різання контролюють по амперметрі, вбудованому в пульт управління верстатом.

При перевантаженні двигунів, підвищення шуму і появі стуку або зниженні частоти обертання інструментів необхідно відключити верстат і встановити причину неполадки. Частою причиною зупинки верстата є неправильне його використання. Не можна подавати заготовки з неприпустимо великими припусками мул ^ занадто тонкі, пошкоджені і неправильної форми. При заклинюванні або зупинці заготовки потрібно включити зворотний подачу і вивести заготовку з верстата. При появі мшистости і ворсистості на оброблених поверхнях слід замінити тупі фрези.

Чотирьохсторонній поздовжньо-фрезерний верстат по дереву призначений для площинного і профільного одночасного фрезерування дощок, брусів і заготовок різного типу (даний інструмент в народі називають «четирехсторонников», ми не будемо відхилятися від традицій). Даний інструмент має свої особливості і характеристики, про які ми і поговоримо ...

Найпоширеніші моделі четирехсторонников - С26-2М, С25-2А, С25, С16-2А. На верстаті типу С16-2А працюють з шафами, плінтусами, столярними виробами та подібним матеріалом. На перших трьох верстатах обробляють покриття для підлоги (дошки), а також бруси для віконних і дверних рам.

Налаштування чотиристороннього верстата

Чотиристоронній верстат по дереву - це чавунна станина, на якій знаходяться стіл, механізми різання і подачі, які надають руху електродвигуна.

Перед початком роботи необхідно встановити гостро заточений ніж або фрезу. Після цього, виходячи з самої деталі, налаштовують верстат (лінійки, притиски, що подає механізм і т.п.). Притискної механізм необхідно встановити так, щоб брусок проходив якомога вільніше і при цьому не вібрував. Верхні валики встановлюють так, щоб брусок міг пройти під ними, коли вони опущені вниз.

Переконавшись, що верстат налаштований, необхідно пропустити через нього кілька пробних брусків. Завдяки цьому, ви точно переконаєтеся, що верстат налаштований правильно, а якщо навіть це не так, то ви не зіпсуєте потрібну заготовку. Заготовки необхідно подавати торець в торець. Короткі заготовки спочатку обробіть в кратному розмірі по довжині, після чого можна приступати до торцовке.

Основні проблеми та шляхи їх усунення:

Нерівна поверхня. Дефект можливий при неправильному регулюванні ножових валів і / або вібрації верстата;

Вириви з боків. Даний дефект говорить про неправильному регулюванні притисків, або обробка вигнутих заготовок;

Спотворений профіль - неправильна установка ножів / фрез на вертикальних голівках;

Невідповідність паза і гребеня. Цей дефект утворюється внаслідок неточної установки або заточування фрез.

Два основних правила безпеки - не працювати на верстаті без огорожі, не лізти в верстат під час його роботи (чистити, налагоджувати і т.д.).

Типи фрез, або, як і чим працювати ...

До установки ножі та фрези повинні бути ідеально наточени і добре збалансовані. Кріплять до валу рівномірно, затягують болти по черзі, починаючи від центру.

Фрези бувають чотирьох типів - насадні і кінцеві, цілісні і складові. Для роботи зі столярними деталями зазвичай використовують насадні і складові фрези. Під час регулювання фрез параметри зберігаються, і по закінченню заточування профіль не змінюється. Діаметр фрез - 80-180мм.

Щоб досягти гладкого фрезерування використовуйте насадні циліндричні фрези діаметром 80-140мм, висота - 40-260мм, з чотирма вставними ножами.

Для ідеальної вироблення пазів і гребенів застосовуйте насадні затилованние фрези. Даним типом фрез вибирають пази 4-12 в ширину, в дошці товщиною 28 і 36мм.

Насадні дискові і пазові фрези знапаяними пластинами ідеально підходять для:

Прямокутних поздовжніх і поперечних пазів;

Клеєної деревини.

Фрези доповнюються пластинами зі швидкорізальної сталі або твердого сплаву.

Для гладкого фрезерування зазвичай використовують фрези, які мають від 4 до 8 різців. Переваги фрез над ножами - швидка і проста установка, підвищений рівень безпеки (на відміну від ножів).

Експлуатація чотиристороннього поздовжньо-фрезерного верстата

мастило

Змащувати шестерні редуктора верстата необхідно кожен квартал (тобто кожних 3 міс.,) Маслом АК-Ю;

Шарикопідшипники змащують солідолом УС-2 з тією ж періодичністю;

Втулки і підшипники ковзання - кожну зміну солідолом УС-3;

Регулюючі ніжки змащуються солідолом УС-2 щомісяця;

Направляючі супортів змащувати ІМ-45 щомісяця.

Налагодження чотиристороннього верстата

При налагодженні верстата на необхідну товщину матеріалу супорт з верхніми вулицями, а також суппорт вірніше ножової головки необхідно встановити по висоті за допомогою маховиків, притискні ролики - за допомогою гвинтів. Для настройки ширини використовують лівий вертикальний шпиндель і бічні притиски.

Налагодження на потрібний режим здійснюють за допомогою установки профільних ножів на голівках.

Основні правила налагодження чотиристороннього верстата:

Встановіть кромку переднього столу і нижні вальці нижче столу, на товщину, що дорівнює снимаемому шару дерева;

Верхні вальці встановлюють відповідно товщині заготовки (запас на притиск - 5мм);

Ножі передньої головки встановлюються на рівні заднього столу;

Верхні ролики і притискні регулюють по ширині і товщині заготовки. У роликах запас на притиск - 5 мм, в притискних - 15-20мм;

Напрямна завзята лінійка встановлюється на відстані 3-4 мм від вертикальної головки (зберігаємо кут 90 по відношенню до нижніх вальців);

Проводимо остаточну вивірку ножових головок.

Що повинен забезпечити верстат після налагодження:

Прямолінійність бічних крайок (перевіряють щупом, допустима норма 0,2 на метр);

Паралельність протилежних крайок (перевіряють штангенциркулем, допустима норма 0,3);

Перпендикулярність суміжних крайок (перевіряють щупом, допуск 0,15 на 0,1 м);

Рівномірність товщини бруска.

Верстат чотиристоронній своїми руками

Якісний чотиристоронній верстат для бруса, який дасть власнику задоволення від використання і буде приносити мінімум клопоту коштує досить дорого. Значна частина людей вважають за краще зробити саморобний чотиристоронній верстат. Не обов'язково бути суперпрофесіоналом, щоб зробити чотиристоронній верстат своїми руками. Отже, давайте розглянемо докладно - з яких етапів складається виготовлення верстата.

Інструкція

- Насамперед створюємо саму раму для верстата. Це та поверхню, на яку буде встановлюватися все необхідне обладнання. Рама повинна обов'язково мати U-подібне коліно, яке буде тримати вісь Z. Для цього необхідна труба 2,5 см завтовшки. Коли стики труб знаходяться на місці, використовуйте герметик.

- Двигун і напрямні осі Х. Зараз нам необхідно встановити напрямні по осі Х. Вони виготовляються з алюмінію, і повинні мати U-подібну виїмку шириною 1.9 см. Купити їх можна в кожному магазині, який торгує металевими виробами. Встановлюємо двигун з власником і приєднуємо його до валу електродвигуна.

- Готуємо основу (вісь Х), нам необхідний метал або пластик, який буде прикріплений до рами. Потім кріпимо підшипники на шматку алюмінію.

- Готуємо платформу Y. Вона ідентична платформі Х, тільки повернута на 90 градусів. Далі слід установка двигуна і напрямних на платформі Х, після чого збирається рухома платформа Y. Не забувайте про стягнутий гайки і підшипнику.

- Збираємо вісь Z. На даному етапі складання осі Z слід повторити процедуру складання осі X і Y. Беремо плоский матеріал і до нього кріпимо двигун з направляючими, після чого встановлюємо підшипник і U-подібний профіль. Наша платформа рухається вгору-вниз, тому під вагою двигуна може зіскочити. Щоб цьому запобігти на кожен кінець направляючої встановіть з роликового підшипника.

Заключний етап. Прикріпіть ваш двигун до платформи Z і встановіть платформу в раму. Наша конструкція практично готова. Нам залишається підключити електродвигуни та запустити програму.

Пропонуємо вашій увазі «Як зібрати чотиристоронній верстат» відео.

Верстати від відомих постачальників - гарантія якості

«ДІОС» - деревообробне обладнання та комплектуючі

Торгово-промислова група «Маркетліс-ДІОС» понад 17 років надає клієнтам якісне деревообробне обладнання від відомих світових виробників. З 2002 року ця компанія працює як окрема структура, і більш ніж успішно поставляє українським виробникам якісне і необхідне обладнання: деревообробні верстати, деревообробне обладнання та інструмент і т.д.

Компанія щорічно приймає участь в світових тематичних виставках. Знання останніх новинок і досягнень у своїй області, а також багаторічний досвід дозволяють компанії конкурувати з відомими європейськими постачальниками.

ТОВ "Торговий Дім Негоціант-інжиніринг"

ТОВ " Торговий дім Купець-інжиніринг "почала своє існування на деревообробному ринку в 1997 році. Сьогодні ця компанія є одним з лідерів з постачання європейського деревообробного обладнання на ринок Росії.

Серед замовників ТОВ «Торговий Дім» - відомі білоруські та російські компанії і меблеві фабрики, з якими склалися довірчі відносини. "Торговий Дім Негоціант-інжиніринг" є дилером більше ста європейських і російських виробників обладнання.

Компанія не тільки постачає обладнання, але і здійснює консультацію, пропонує остаточні технічні рішення, а також пропонує послуги по монтажу, налагодження та обслуговування обладнання.

Група компаній Global Edge

Вираз «Global Edge» з'явилося в 1991 році. Це, мабуть, найвідоміша група компаній на російському ринку. Global Edge є першопрохідцями, які в 90-х роках першими завезли високоякісне деревообробне обладнання в Росію.

Стрічкопильні установки, американські чотиристоронні верстати, європейське обладнання для масового виготовлення меблів та інше обладнання - все це заслуга Global Edge.

Компанія має безліч серйозних нагород, серед яких: всеросійське змагання «Російський ліс», «Лідер деревообробки», «Кращі російські підприємства», «Кращий постачальник 2005», «Європейський стандарт», у всіх цих змаганнях компанія посіла перше місце.

Ціна на чотиристоронній фрезерний верстат

Як зробити верстат своїми руками ми вже розглянули. Однак якщо у вас є можливість купити готовий верстат - краще вибрати цей варіант. На верстат чотиристоронній ціна досить різноманітна, і знаходиться в ціновому діапазоні - 400 000-1 000000 рублів. Ціна на ножі для чотиристороннього верстата починається від 220 рублів. Можна придбати б / у, або верстат китайського виробництва - але ефект вже зовсім не той. Два найоптимальніших варіанту - купити, або зробити своїми руками.