В цій статті:

Для відкриття скляного бізнесу потрібні значні інвестиції і масові обсяги замовлень (недарма в Росії налічується не більше 2 десятків заводів, які виробляють плоске скло). Але є й альтернативний варіант з досить очевидною і затребуваною сферою збуту - виробництво склопакетів для дерев'яних і металопластикових вікон.

Вибір напрямку бізнесу

Більшість підприємств з виробництва вікон належать до малого бізнесу, обмежуючись складанням і установкою готових виробів. І хоча логіка підказує, що наявність власної скляної лінії дозволить значно знизити собівартість вікон, виробники, в більшості випадків, все одно вважають за краще купувати готові склопакети. Чому? Все залежить від обсягів виробництва.

Варіанти організації виробництва склопакетів:

- Ручне складання (до 50 склопакетів / день)

- Автоматизована або напівавтоматизованого технологічна лінія (100-1500 склопакетів / день).

Собівартість виготовленого вручну і покупного склопакета практично однакова, адже при ручній технології доводиться використовувати дороге сировину. А при роботі автоматизованої лінії «ручні» матеріали замінюються професійними, більш дешевими аналогами для серійного виробництва - наприклад, замість бутилового шнура використовується рідкий бутил.

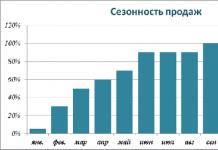

Тому ручна збірка склопакетів найчастіше стає «резервним» варіантом для запобігання зриву великих замовлень з-за високої (зазвичай, сезонної) завантаженості постачальника, частих порушень термінів поставки. Або коли замовлення не відрізняються регулярністю і великими обсягами, а постачальник склопакетів знаходиться територіально далеко.

Автоматизована лінія (повністю або частково), як підтверджує практичний досвід, буде доречна при налагодженому збуті продукції не менше 1000м 2 / місяць.

Юридична реєстрація

Організаційну форму майбутнього бізнесу слід вибирати з оглядкою на партнерів-покупців. Основний ринок збуту склопакетів - фірми з виробництва та встановлення вікон, які можуть бути як юридичними, так і фізичними особами. З точки зору оптимізації витрат, найвигідніше зареєструвати ІП - і оподаткування менше, і бухгалтерія простіше.

Для виробництва склопакетів вказують наступний КОАТУУ:

- 26.12 Формування та оброблення листового скла.

- Якщо планується не тільки виробництво для власних потреб, а й продаж стороннім організаціям, необхідно додати: 51.53.23 Гуртова торгівля матеріалами для скління;

- 52.46.3 Роздрібна торгівля матеріалами для скління.

Склопакети підлягають обов'язковій сертифікації, готова продукція повинна відповідати:

- ГОСТ Р 54175-2010 (на заміну ГОСТ 24866-99) - Склопакети клеєні будівельного призначення. Технічні умови;

- ГОСТ Р 54174-2010 - Склопакети клеєні. Правила і методи забезпечення якості продукції;

- ГОСТ Р 54173-2010 - Склопакети клеєні. Методи визначення фізичних характеристик герметизирующих шарів;

- ГОСТ Р 54172-2010 - Склопакети клеєні. Метод оцінки довговічності.

Необхідно врахувати, що сертифікація займає близько 3-х місяців (стільки займають випробування на довговічність). Для проходження «процедури» потрібно надати санітарно-епідеміологічні висновки на герметики і абсорбент, технічний регламент виробництва, довідки про проходження персоналом навчання, сертифікати на обладнання, зразки нанесення маркування.

Сировина і матеріали, що використовуються у виробництві склопакетів

Стандартне сировину для виготовлення склопакетів - листи скла довжиною до 3м і вагою близько 90 кг. Крім листового, у виробництві склопакетів використовується візерункове, армоване, ударостійке, вогнетривкі, забарвлене і інші види стекол.

- ГОСТ 111-2001 Скло листове. Технічні умови.

- ГОСТ Р 54171-2010 Скло багатошарове. Технічні умови.

- ГОСТ Р 54169-2010 Скло листове, забарвлене в масі. Загальні технічні умови.

- ГОСТ Р 54170-2010 Скло листове безбарвне. Технічні умови.

- ГОСТ Р 54162-2010 Скло загартоване. Технічні умови.

«Наповнювачі» склопакета:

1) Дистанційна рамка - порожниста алюмінієва, металопластикові, склопластикові або сталева оцинкована планка, яка призначена для дотримання однакової відстані між стеклами. Від ширини дистанційної рамки залежить відстань між стеклами - відповідно до Держстандарту Р 54175-2010, цей показник повинен бути в межах 8-36мм.

Залежно від технології виготовлення, дистанційні рамки можуть бути виконані методом гнуття і замкнуті на одному з'єднувачі, або зібрані з чотирьох прямолінійних відрізів, скріплених 4-ма сполучними куточками;

2) куточки - елементи з пластику, сталі або литого цинку для кріплення прямолінійних відрізів рамки. Вибір матеріалу для куточка не є принциповим - головне, щоб він забезпечував механічну стабільність конструкції рамки;

3) молекулярне сито - абсорбуючий матеріал, всмоктуючий надлишок вологи усередині склопакета;

4) Різні герметики для первинної та вторинної герметизації, які повинні відповідати вимогам ГОСТ Р 54173-2010 «Склопакети клеєні. Методи визначення фізичних характеристик герметизирующих шарів ».

4) Різні герметики для первинної та вторинної герметизації, які повинні відповідати вимогам ГОСТ Р 54173-2010 «Склопакети клеєні. Методи визначення фізичних характеристик герметизирующих шарів ».

Для додання вікнам ексклюзивності, а фасаду будівлі - індивідуальності, використовують різні напилення і тонування для стекол. Але найбільш популярне сьогодні рішення - декоративні рамки, поміщені всередину склопакета, які можуть мати форму хрестоподібного палітурки (по типу французьких вікон) або зображати більш складну фігуру (подвійне коло, багатокутник, арку).

Необхідно враховувати, що склопакети відносяться до продукції з довгим гарантійним обслуговуванням (від 5 років). У випадках виявлення браку, склопакет доведеться замінити.

Необхідно враховувати, що склопакети відносяться до продукції з довгим гарантійним обслуговуванням (від 5 років). У випадках виявлення браку, склопакет доведеться замінити.

Технологічний процес виробництва склопакетів

1. Розкрій

Листове полотно скла поміщається на розкрійний стіл, де його розрізають по заданих параметрах на заготовки для майбутнього склопакета. Залежно від технологічного оснащення виробництва, розкрій може здійснюватися вручну гострим твердосплавним різцем, або автоматизовано. Природно, при роботі автомата точність різу набагато краще, а продуктивність - вище.

2. Мийка

Розрізані заготовки складаються на спеціальну похилу підставку і очищаються за допомогою розпилювача з рідиною для чищення скла або звичайною водою. Після промивання вікно повинно бути насухо витерте тканиною з бавовни / замші або просушено теплим повітрям. Це обов'язкова умова для якісного зчеплення герметика - на вологій і недостатньо чистої поверхні герметизація буде неповною, і в місцях забруднення волога може проникати всередину склопакета.

Процес можна прискорити використанням машини для мийки, в якій всі процеси очищення та сушіння виконуються автоматизовано, за допомогою води і стисненого повітря.

3. Підготовка дистанційної рамки

Щоб сформувати однокамерний склопакет, потрібні два скла і дистанційна рамка, поміщена між ними. До чистоті планки-спейсера пред'являються ті ж вимоги, що і для стекол. Тобто, вона повинна пройти попереднє очищення від бруду, корозійних речовин і можливої \u200b\u200bвологи (зазвичай, процес виконується одночасно з мийкою скла).

За стандартною технологією, планку нарізають на відрізи необхідної довжини, з огляду на, що периметр скла буде завжди більше периметра рамки. Ці відрізи кріпляться куточками і заповнюються абсорбентом. За технологією «теплий край» використовується гнучка рамка-спейсер, яка не вимагає попередніх маніпуляцій з розрізанням.

4. Внутрішня герметизація

Для кріплення до стекол, дистанційна планка з двох сторін покривається внутрішнім герметиком - бутиловой стрічкою (кріпиться вручну) або розплавленим бутилом, який наноситься за допомогою екструдера. За стандартом, глибина первинного шару герметика не повинна бути менше 4 мм, а загальний показник глибини герметизирующего покриття - від 9 мм. Ці параметри встановлюються технологічною документацією і залежать від виду застосовуваного герметика.

Використання бутилового екструдера забезпечує не тільки швидкість, а й високу міцність внутрішньої герметизації, оскільки перед нанесенням на рамку бутил нагрівається до 120-160С, що створює оптимальні умови для «оплюваність» герметика.

У планці проробляється два отвори з заглушкою. Одне - для закачування газу, друге - для виходу повітря.

5. Формування склопакета

Друге скло «накриває» рамку, склопакет утворює єдину конструкцію, яка відправляється на прес для склеювання. Це може бути ручний прес, тиск якого регулюється клапанами, або пневматичний, з роликового подачею.

Виробництво дво-, трикамерних склопакетів відбувається за таким же алгоритмом - до другого склу знову кріпиться планка, герметизується і накривається третім склом. Процес повторюється в залежності від конструктивного виду вікна.

6. Наповнення газом

Через спеціально залишений отвір, склопакет наповнюється зсередини газом (вуглекислим, ксеноном, аргоном або різними сумішами). На цьому етапі важливо регулювати швидкість подачі - якщо натиск буде високим, то повітря зсередини склопакета вийде через другий отвір, а змішається з газом.

7. Зовнішня герметизація

Готовий склопакет обробляють силіконом або поліуретановим герметиком. Найпростіший спосіб нанесення герметика - змішує пристрій з картриджами. Мінімальна товщина зовнішнього герметика для конструкцій, заповнених аргоном - 5 мм, сухим повітрям - 3 мм.

8. Упаковка готової продукції

Готові склопакети вертикально встановлюються на підставках з нахилом в 5-7 градусів до вертикалі для попередження перекидання. Такий стан необхідно, щоб запобігти подальшому пресування бутила. Якщо зберігати склопакет в горизонтальному положенні, висока ймовірність стиснення бутила і втрати якостей герметизації.

Між склопакетами поміщають пробкові / полімерні прокладки для захисту поверхні від ушкоджень при перевезенні або зберігання. Після повної полімеризації (3-12 годин - залежить від температури в цеху і властивостей герметика), продукція готова до відправки.

Відповідно до Держстандарту Р 54175-2010, кожен склопакет повинен бути маркований. Маркування наноситься на скло в нижньому кутку зліва або на дистанційну рамку і містить товарний знак / найменування виробника, дату виготовлення, формулу склопакета.

Бізнес план підприємства по виробництву склопакетів

1. Приміщення

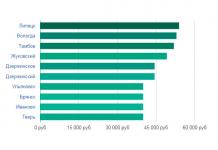

Для відкриття виробничого цеху було орендовано приміщення, площею 300 м 2. Ціна оренди в місяць - 120 руб / м 2.

Приміщення відповідає всім вимогам, що пред'являються ГОСТ Р 54175-2010 для цеху з виробництва склопакетів:

- розділене на склад витратних матеріалів, готової продукції і цех, де розміщено обладнання;

- дотриманий температурний режим +16 - + 24С;

- рівень вологості не перевищує 50%;

- має водоподключення і опалення;

- відповідає нормам пожежної безпеки по ГОСТу 12.1.004-91 «Система стандартів безпеки праці. Пожежна безпека. Загальні вимоги ».Додаткові встановлені джерела освітлення на ділянці мийки стекол і над розкроювальних столом.

2. Форма організації

Так як основні покупці - ІП з виробництва вікон-ПВХ, було вирішено оформляти бізнес як ІП на ССО 6%.

3. Капітальні інвестиції

Закуплено обладнання - технологічна лінія виробництва Fimtec (Німеччина), продуктивністю до 350 склопакетів / зміна.

Комплектація:

- розкрійний комплект (вузол для прямолінійного крою + стіл 2,3 * 3,3 м) - 400 000 руб;

- машина для мийки - 978 000 руб;

- фільтр для очищення води - 95 000 руб;

- напівавтоматична монтажна лінія з роликовим пресом посилання - 1 025 800 руб;

- пила для різу дистанційної рамки - 135 500 руб;

- апарат для наповнення абсорбентом рамки - 44 000 руб;

- ручний гибочний агрегат для заокруглення рамки - 46 650 руб;

- бутиловий екструдер - 767 800 руб;

- стіл для запечатування склопакетів (що обертається) - 147 160 руб;

- осушувач стисненого повітря - 67 400 руб;

- пневмокомплект - 44 000 руб;

- малий пакет інструментів (рейсшини для скла, лінійка з присосками, ручний склоріз, куточок, циркуль до 2000мм, присоска з 2-ма головками) - 30 000 руб.

- Разом 3 781 310 руб.

4. Персонал

Для обслуговування лінії планується найняти технолога і 5 різноробочих. Фонд оплати праці складе 75 000 руб / місяць.

5. Продуктивність цеху і прибуток

Планується робота в одну 8-ми годинну зміну, з нормою випуску в 50м 2.

Разом за місяць: 50м 2 * 22 раб.смени \u003d 1100м 2.

Продажна вартість готової продукції - 1350 руб / м 2

Прибуток 1350 руб / м 2 * 1100м 2 \u003d 1 485 000 руб / місяць.

6. Розрахунок матеріальних витрат

- Для виробництва 1 м 2 однокамерного склопакета знадобиться: - скло листове товщиною 4 мм - 2,5 м 2 * 320 руб / м 2 \u003d 800 руб;

- дистанційна рамка алюмінієва PROFIL GLAS, 11,5 мм - 4 м.п. * 7,61 / 1 м.п. \u003d 30,44 руб;

- пластикові куточки 4 шт. * 23,81 / 100 шт. \u003d 0,95 руб;

- бутил Fenzi - 20 гр. * 214,71 / 1 кг. \u003d 4,30 руб;

- вторинний герметик - 228 мл. * 210,3 / л \u003d 47,95 руб;

- молекулярне сито - 160 гр. * 65,80 / 1 кг. \u003d 10,53 руб.

Разом: 894,17 руб.

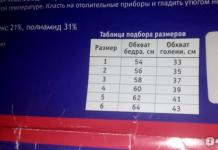

Собівартість вікна залежить не тільки від його розмірів, а й від ширини дистанційної рамки

Матеріальні витрати складуть: 1100 м 2 / місяць * 894,17 руб \u003d 983 587 руб / місяць.

7. Виробничі витрати

- оренда - 36000 руб / місяць;

- ФОП - 75 000 руб / місяць;

- соціальні відрахування (37,5%) - 28 125 руб / місяць;

- електроенергія 85 кВт / день * 22 раб.смени * 3 руб \u003d 5 610 руб / місяць;

- ССО (податок на прибуток) - 89 100 руб / місяць;

- оренда автомобіля «Газель» з установкою типу «піраміда» і послуги водія - 6 000 руб / місяць;

- матеріальні витрати - 983 587 руб / місяць.

Разом 1 223 422 руб / місяць.

8. Оцінка фінансових результатів

Чистий прибуток: 1 485 000 - 1 223 422 \u003d 261 578 руб / місяць.

Рентабельність виробництва: (261 578 руб: (983 587 руб / місяць * 12 місяців)) * 100% \u003d 22%.

Окупність початкових вкладень: 3 781 310 руб: 261 578 руб / місяць \u003d 1 рік 3 місяці.

- Тепло і тиша,

- відсутність протягів і природне світло в будинку,

- солнцезащита і ударостійкість,

- самоочищення і художня виразність -

всі ці властивості вікно набуває насамперед завдяки склопакету.

За останні роки склопакет перетворився з простого продукту в інноваційний, укомплектований новітніми технологіями енергозбереження, сонцезахисту, самоочищення, безпеки.

Сьогодні деякі склопакети здатні не тільки частково або повністю замінити обігрівач або кондиціонер, але і зробити Ваш будинок художньо виразним.

В арсеналі засобів естета:

- вітражним малюнком,

- декоративним палітуркою,

- кольоровим склом,

- вбудованими жалюзі бажаного відтінку,

- рамкою склопакета в колір профілю і багатьом іншим.

Виготовлення склопакетів, особливо із спеціальними покриттями - це багатогранний і складний процес. Найтонші напилення, невидимі для неспеціаліста, роблять склопакет теплозберігаючим, сонцезахисним, що самоочищається. Тому так важливо в процесі виготовлення не подряпати його функціональні шари і зібрати надійну конструкцію, яка прослужить десятиліття.

Перший етап. Розкрій і підготовка.

На самому початку на в цех надходить замовлення. Точно по його розмірам в автоматичному режимі відбувається різка скла і зачистка кромок від напилення на високотехнологічному обладнанні.

Це важливо!

Якщо кромка не оброблена, склопакет можна надійно загерметизувати, «запечатати» сухе повітря або газ аргон всередині. (Недостатність адгезії первинної та вторинної герметизації). Згодом це призведе до випадання конденсату всередині склопакета. При необробленої кромці напилення під рамкою почне окислюватися, а скло - покриватися розводами і міняти свій зовнішній вигляд не в кращу сторону.

Паралельно з підготовкою скла проходить виготовлення готових форм дистанційної рамки. Всередину засипається молекулярне сито, що поглинає вологу всередині склопакета. Завдяки цьому в подальшому конденсат між стеклами не випадають.

Виготовлення склопакетів - складний технологічний процес, В який залучені різні ділянки роботи і устаткування. Автоматизація, використання дорогих програмних комплексів, висока кваліфікація співробітників гарантують виготовлення склопакетів зі знаком якості - з маркуванням STiS.

У даній статті ви розберемо все, що пов'язано з виробництвом склопакетів для вікон: обладнання, його ціну, технологію на прикладі відео, а також весь технологічний процес.

На самому початку організації бізнесу по виробництву склопакетів слід визначитися з вихідною сировиною для листового скла. Можливі два варіанти: звичайне сировину у вигляді кварцового піску або «вторинне» - у вигляді скляного бою.

Печі для того чи іншого сировини не мають принципових відмінностей - різниця тільки в налаштуванні температурних режимів. Можна замовити як імпортну виробничу лінію, так і лінію вітчизняного виробництва. Зрозуміло, лінія від АТ SKLOPAN LIBEREC (Чехія) або від CIEFFE FORNI INDUSTRIALI SRL (Італія) буде коштувати більше, ніж вітчизняна лінія від ВАТ «Стекломаш» (м Орел) або ЗАТ «Напруження» (м Солнєчногорськ). У всякому разі, мінімальні витрати на обладнання складуть десь 10 млн. Рублів.

Чим вигідне виробництво готових склопакетів для вікон?

Встановлено, що робити листове скло менш вигідно, ніж вироби з нього. Ще потрібно врахувати, що в Росії листове скло виробляється великими заводами в достатній кількості, а вартість входу в клуб виробників плоского скла висока і становить близько $ 150 млн. Або € 113 млн.

Набагато вигідніше організувати виробництво готових склопакетів для фірм, що спеціалізуються на виготовленні металопластикових вікон.

Устаткування, технологія виготовлення і персонал

Процес виготовлення склопакетів щодо нескладний і складається з перерахованих нижче етапів і операцій.

Перший етап:

- різання скла по заданих розмірах;

- мийка вирізаних заготовок.

Другий етап:

- виготовлення дистанційної рамки;

- нанесення на рамку внутрішнього герметика;

- з'єднання стекол і рамки в єдину конструкцію - склопакет.

Третій етап:

- герметизація готового склопакета зовнішнім герметиком (однокомпонентні, двокомпонентним) або силіконом.

Для виконання операцій першого етапу виготовлення склопакета потрібен стіл, на якому можна різати скло в напівавтоматичному режимі. Наприклад, можна придбати стіл Mastercut-3.2 за € 25-29 тис. Його може обслуговувати один працівник. Для миття заготовок потрібна спеціальна машина для миття скла, обладнана фільтром для очищення води. Машина коштує близько € 20-25 тис., Фільтр - € 1,700-3,5 тис.

Все обладнання (лінія), яке потрібно для повноцінного виробництва

Відео про технологію виготовлення склопакетів:

Обслуговувати машину для мийки повинні 1-2 людини. В їх обов'язки входить також завантаження і вивантаження скла, перенесення скла до апарату і від нього.

За € 35000 можна купити цілу лінію для виробництва склопакетів, на якій з промиванням і складанням склопакетів буде справлятися одна людина.

Також є лінії виключно для збирання пакетів.

Лінія автоматичного складання пакетів Alaska / Ціна $ 18 000

Одну людину потрібно закріпити в якості оператора двох автоматичних апаратів, які повинні знаходитися близько один до одного. На одному з них ріжеться розпірна смуга для внутрішньої рамки склопакета, на іншому - в пакет засипається молекулярне сито. Вартість першого і другого апаратів - € 5000 і € 2300 відповідно.

Ще один працівник потрібен для виконання герметизації склопакетів. Він повинен наносити шар бутила на боковини распорной смуги перед склеюванням (2 етап) і виконувати остаточну герметизацію готового пакета (3 етап).

Для виконання цих операцій існують різні інструменти. Можна придбати ручний обертовий стіл за € 1500 з ручним пневматичним пресом за € 950. За € 2800 можна купити обертовий стіл з автоматичним приводом. Спеціальний стіл для збірки і герметизації склопакетів з пневмоприжимом коштує € 1800. В процесі остаточної герметизації повинен використовуватися або екструдер термоплавкого герметика, або екструдер для нанесення двокомпонентного герметика. Вартість цих еструдеров € 8500-8800 і € 25000 відповідно.

У літню пору в південних регіонах країни, можливо, не вдасться обійтися без холодильного компресора промислового типу (€ 3500). З його допомогою домагаються прискореного застигання герметика.

Підведемо підсумки:

- Вартість обладнання для виробництва склопакетів складе від € 64 950 до € 107900

- Зарплата 2 операторів (2 х 25 ... 30 тис. Руб.) - від 50 до 60 тис. Руб.

- Зарплата 1-2 підсобних робітників (2 х 15 ... 20 тис. Руб.) - від 15 до 40 тис. Руб.

- Виробництво склопакетів: витрати на матеріали

- Скло будівельне товщиною 4 мм - 190-430 руб. / М².

- Розпірна рамка - 594,13-891 руб. / 100 м (ціна залежить від ширини).

- Куточки із пластику для з'єднання рамок - 24 руб. / 100 шт.

- Молекулярне сито 1-1,5 мм - 70 руб. / Кг.

- Бутилова стрічка (3 мм) - 3,5 руб. / М.

- Компоненти герметика - 254 руб. / Л.

- Ціна готового склопакета складає близько 930-1560 руб. / М².

- Собівартість виготовлення склопакета при витратах за наведеними вище тарифами - 500 руб. / М².

- Цілком реально організувати бізнес з виробництва склопакетів з сумарною площею 300 м² на місяць.

- Чистий прибуток при такому обсязі складе близько € 5000 в міс.

Склопакет - герметичне з'єднання двох або більше листів скла в єдину конструкцію. Тільки герметичне з'єднання дозволяє здійснити основний принцип термоізоляції - постійно зберігати усередині склопакета сухе повітря або інший газ, наприклад, аргон, які є кращими термоізоляційними матеріалами. Якщо склопакет не герметичний, то в нього потрапляє волога, постійно присутня в повітрі, і опір теплопередачі такого, вже не герметичного склопакета не відрізнятиметься від звичайного скління. У цьому випадку витрати на виготовлення склопакета марні, тому що купити і встановити два скла коштує набагато дешевше.

Нижче дається опис основних аспектів технології виготовлення склопакетів і можливого обладнання для їх виробництва, при цьому враховуються такі типи виробництва: Невелике цехове виробництво - продуктивність до 50 склопакетів в день; Промислове виробництво - продуктивність до 300 ... 400 склопакетів в день; Повністю автоматичне промислове виробництво - продуктивність 400 ... 900 склопакетів в день.

Основні застосовувані продукти, а саме, скло, дистанційна рамка, абсорбент (молекулярне сито) і герметики - більш-менш однакові для всіх типів виробництва. Технології процесу, проте, відрізняються, залежно від типу виробництва.

Тип виробництва, що вимагає менших капітальних витрат на обладнання, це цехове підприємство. Максимальна продуктивність такого підприємства не перевищує п'ятдесяти склопакетів в день, за умови, що дотримується технологія виготовлення склопакета.

Виробництво починається з порізки скла, яка виконується вручну на звичайному столі порізки. Слідом за цим, скло розламується і складається на підставку (піраміду). На наступному етапі скло буде очищатися з використанням розпилювача для чищення скла або просто водою. У будь-якому випадку, скло слід витерти насухо тканиною з бавовни або замшею. Рекомендується видаляти частинки пилу зі скла за допомогою стиснутого повітря. Будь-герметик «схоплюється» тільки з чистими і сухими поверхнями. Якщо ці умови не будуть витримані, то в місці забруднення герметизація буде недостатньою, і волога буде проникати у внутрішню порожнину склопакета.

Однакову відстань між стеклами (дистанцію) в склопакеті витримують, використовуючи порожнисті алюмінієві або оцинковані сталеві рамки. Прямолінійні відрізки рамки скріплюється куточками. Куточки виготовляються з пластика, литого цинку або стали. Матеріал куточка, при його виборі не є принциповим. Найважливішим фактором є механічна стабільність рамки. Що стосується чистоти рамки, то до нього пред'являються ті ж вимоги, що і до скла: поверхні повинні бути очищені від бруду, вологи і корозійних речовин.

Підготовка дистанційних рамок може відбуватися одночасно з мийкою скла. Алюмінієва дистанція повинна бути порізана до необхідної довжини. Потрібно врахувати, що периметр рамки завжди менше периметра порізаного скла.

З одного боку в порізану дистанцію вставляються куточки. Підготовлені таким чином дистанції тепер можна наповнити абсорбентом, переважно за допомогою воронки. Наповнені абсорбентом дистанційні профілі збираються в рамку.

Потім рамка з двох сторін покриваються першим (внутрішнім) герметиком - бутилом. Це може бути бутилова стрічка, що наноситься на рамку вручну. Але краще, якщо бутил наноситься за допомогою екструдера.

В цьому випадку бутил перед нанесенням на дистанційну рамку нагрівається до температури 115 ... 140 ° С, а це полегшує адгезію або «схвативаемость» герметика з дистанційною рамкою.

Використання бутилового екструдера збільшує швидкість нанесення бутилу на рамку, але вимагає додаткових капітальних витрат. Екструдування або нанесення бутилу на рамку відбувається наступним чином: після нагрівання бутила до температури, яка, згідно з його типом, коливається від 115 ° С до 140 ° С, бутил надходить в форсунки за допомогою гідравлічного преса. Стрічка конвеєра просуває рамку уздовж форсунок, які наносять на неї шар бутила постійної товщини. Якщо вам не сподобалося бутилове покриття, то його можна видалити і знову повторити процес нанесення покриття.

Підготовлена \u200b\u200bтаким чином рамка прикладається до скла. Необхідно переконатися в тому, що відстань між кромкою скла і тильною стороною рамки (тобто її зовнішньої кромкою) однаково по всьому периметру склопакета. Після цього прикладають друге скло. Герметизація бутилом забезпечує тільки після того, як було виконано пресування. Це можна зробити за допомогою невеликого ручного пневматичного преса з роликами, який може рухатися уздовж кромок склопакета - це допоможе заощадити час. Оскільки натискання ручного преса регулюється за допомогою редукційного клапана, то пресування завжди відповідає необхідним зусиллям.

Після пресування проводиться другий або зовнішня герметизація. Найдешевший спосіб нанесення герметика (в плані капітальних витрат) - це використання картриджів. Цей спосіб вимагає тільки змішує пристрою і нагнітача (інжектора) стисненого повітря. Змішує пристрій складається з змішує спіралі, керованої двигуном, яку необхідно вставити в картридж. Щоб уникнути надмірного нагріву герметика, який прискорює реакцію хімічного відновлення, максимально допустима швидкість обертання становить 200 оборотів в хвилину, а час змішування не повинно перевищувати 3 хвилини.

Герметизація з'єднання зазвичай здійснюється на обертаючому столі, оснащеному присосками, які утримують склопакет. Обертання столу забезпечує легкий доступ до склопакету з будь-якого боку.

Мінімальна товщина вторинного герметика для склопакетів, наповнених сухим повітрям - 3 мм, наповнених аргоном - 5 мм. Ці вимоги особливо важливі в областях куточка.

Проникнення водяної пари через полісульфід не є лінійною функцією його товщини, тобто якщо товщину герметика зменшити наполовину, швидкість дифузії пара не подвоюється, але значно зростає. Точно також подвоєння товщини шару герметика не приведе до зменшення наполовину швидкості проникнення, а лише до невеликого його зменшення.

Незважаючи на те, що збільшення товщини прошарку герметика веде тільки до незначного поліпшення якості, зменшення товщини викличе серйозний дефект, який, в залежності від протяжності, може привести до передчасного пошкодження склопакета.

При необхідності, виготовлений склопакет може піддаватися заключним операціям, таким як, наприклад, видалення за допомогою шпателя (лопатки) надмірно нанесеного герметика або коригування області куточка. Можна коригувати герметизацію в області куточка, використовуючи йорж з вологого бавовни.

при невеликому виробництві склопакети зазвичай герметизуються і пресуються в горизонтальному положенні. В цьому випадку необхідно вживати заходів, щоб уникнути провисання верхнього скла під власною вагою. Особливо це стосується склопакетів великого розміру. Під час герметизації габаритних склопакетів, один кут треба залишають відкритим і закінчувати герметизацію, коли склопакет буде встановлений у вертикальне положення. Це дозволяє склу придбати паралельно-плоске положення. Тільки після цього останній куточок герметизується.

Готові склопакети встановлюються вертикально на підставках, нахил в 5 ... 6 градусів до вертикалі вже утримує їх від перекидання.Такий стан для зберігання припинить подальше вже непотрібне пресування бутила. Горизонтальне зберігання готового склопакета призводить до надмірного стиску бутила і втрати якості герметизації. Диски й прокладки, поміщені між склопакетами, захищають поверхні скла від пошкодження при терті, яке може виникнути при зберіганні або перевезенні. Після полімеризації герметика (час від трьох до дванадцяти годин - визначається температурою в приміщенні і типом герметика), склопакети готові до відправки.

30 вересня, 2016Спеціалізація: професіонал в області будівництва і ремонту (повний цикл проведення оздоблювальних робіт, як внутрішніх, так і зовнішніх, від каналізації до електрики і фінішних робіт), монтажу віконних конструкцій. Хобі: дивитися стовпець "СПЕЦІАЛІЗАЦІЯ І НАВИЧКИ"

Технологія виготовлення металопластикових конструкцій складна і проста одночасно. Непідготовленій людині розібратися у всіх тонкощах процесу буде майже неможливо, але після прочитання відповідної інструкції (такий, як ця стаття) питань виникатиме на порядок менше.

Крім того, ознайомившись з методиками роботи, ви зможете більш наочно уявити собі пристрій вікна. Це, в свою чергу, дозволить вам замовляти конструкції більш осмислено, розуміючи, який елемент за що відповідає.

Вихідні матеріали

Для того щоб вироби вийшли максимально якісними, важливі не тільки сучасне обладнання для виробництва пластикових вікон і професіоналізм майстрів-збирачів, але і правильний підбір матеріалів. Ця стаття носить оглядовий характер, тому я наведу лише основний список, не торкаючись нюансів вибору і виробництва сировини - все одно ця інформація буде для вас актуальним лише в тому випадку, якщо ви самі займетеся процесом виробництва.

Отже, з чого ж роблять металопластикові вікна?

- ПВХ-профіль - основна сировина, без якого, природно, ніякого вікна не вийде. Як правило, цех працює з декількома видами профілю, відповідно, на складі повинні бути всі елементи системи, починаючи від рам і стулок і закінчуючи штапиками і добірними елементами.

- Армуючий профіль - поставляється окремо, встановлюється в пластиковий профіль безпосередньо на етапі монтажу. Номенклатура армування не така велика, але все одно з десяток найменувань (різна товщина + різні конфігурації) повинен бути присутнім.

- Скління - або готові склопакети, зібрані на окремому підприємстві по потрібних розмірів, Або листове скло і дистанційні рамки. У другому випадку матеріали доставляються в окремий цех, в якому проводиться прирізка скла та збирання склопакетів.

- Фурнітура - її в будь-якому випадку закуповують, оскільки процес виробництва фурнітури дуже складний і трудомісткий. Фурнітурні комплекти зберігаються на складі і в міру необхідності поставляються на ділянку складання для обв'язки стулок.

Природно, це лише основні групи комплектуючих, з яким працює обладнання для виробництва ПВХ вікон. У цей список я не включив численні витратні матеріали - кріплення, підкладки, герметизуючі шнури, упаковку і т.д. - в загальному, все, без чого чех не зможе нормально функціонувати.

Робота з профілем

Підготовка до складання

Опис процесу складання вікна я почну в тій послідовності, в якій деталі надходять в цех і потрапляють на обробку. І на першому місці в цьому списку буде цілий комплекс операцій, який можна умовно назвати підготовкою профілю до збірки.

Роботи ведуться в такій послідовності:

- Спочатку на окремій ділянці виконується нарізка армуючого профілю. Сталеві заготовки нарізаються на стаціонарній дискової пилки або точно в розмір вироби, або - при великих масштабах виробництва - з кроком в 50 мм. Друга методика менш трудомістка, при цьому якість виробу майже не страждає - все одно арматуру роблять трохи коротше пластикової частини вікна.

- Паралельно на розпилювальному верстаті виконується нарізка ПВХ-профілю для рам, стулок і імпостів. Тут вже ведеться робота відповідно до завдання, сформованому розрахунковим відділом: точність підрізування становить +/- 1 мм. Сучасні розпилювальні верстати дозволяють виставляти розмір деталі шляхом зчитування штрих-коду з листа завдання, що дає можливість мінімізувати кількість браку.

- Після підрізування заготовки з ПВХ подаються на фрезерний верстат. Це пристрій, що працює під управлінням комп'ютерної програми, виконує фрезерування дренажних отворів для відведення вологи з порожнин профілю.

- Далі армуючий профіль і заготовки рам і стулок збираються на одній ділянці. Тут виконується вкладка армованої та його фіксація. Для фіксації металевого вкладиша використовуються саморізи з буром, які закручуються або за допомогою Пневмошуруповерт, або на спеціальному верстаті.

- Іноді на цьому ж етапі на рамний профіль встановлюють відповідні планки, які грають роль зачепів для запірних цапф фурнітурного механізму.

- Заготовки імпоста після армування і установки відповідних планок потрапляють на ділянку фрезерування. Тут торці імпостов фрезеруються для щільного з'єднання з рамою - згідно з ГОСТ 30674-99 «Блоки віконні з полівінілхлоридних профілів» перепад лицьових поверхонь при цьому не повинен перевищувати 1 мм. У торці імпоста вкладають і закріплюють механічні з'єднувачі.

- На рамних профілях фрезерують отвори для установки ручки.

Сварка рам і стулок

На наступному етапі відбувається перетворення набору деталей у вікна. При цьому використовуються професійні зварювальні верстати для виробництва вікон.

Зварювальний верстат являє собою конструкцію з двома або чотирма нагрівальними елементами (так звані дво- і Четирехголовочний моделі). Працює він так:

- У процесі роботи майстер укладає чотири деталі в напрямні верстата, після чого кутові зрізи профілю стикуються з нагрівальними пластинами.

- Головки верстата нагріваються до температури 240 - 2550С - саме при такому нагріванні ПВХ плавиться і стає текучим.

- Після нагрівання панелі профілю складаються і затискаються в автоматичних струбцинах до повного охолодження шва і полімеризації пластика.

Якісне зварювальне обладнання для виготовлення вікон забезпечує рівномірний нагрів пластика і гарантує високу міцність шва за рахунок його однорідності. При використанні кустарних зварювальних агрегатів (без перебільшень, доводилося мені бачити моделі, зібрані з декількох пар звичайних прасок) пластик плавиться нерівномірно, і тому при найменшій навантаженні шов дає тріщину.

- Зварений каркас подається на зачистной верстат (іноді зачистка виконується прямо на зварювальному верстаті в автоматичному режимі). При цьому спеціальні пристосування знімають наплив пластика з лицьової поверхні профілю, залишаючи рівний і чистий шов.

ділянка зборки

Рами і стулки після зварювання потрапляють на складальний ділянку. Тут більшість робіт майстра виконують своїми руками: операції вимагають високої точності, яку складно забезпечити при автоматизованому виробництві.

Типовий алгоритм включає в себе такі операції:

- Зачистка внутрішніх кутів рам і стулок з використанням ріжучого інструменту.

- Установка імпостов по розмітці з кріпленням механічного з'єднувача до рами: зовні - за допомогою довгого болта, зсередини - з використанням декількох саморізів.

- Установка подставочной профілю на раму. Підставочний профіль комплектують герметизирующим шнуром з спіненого поліетилену, після чого встановлюють його на нижню частину рами, защелкивая на кріпленнях. Для підвищення міцності базовий профіль фіксується саморізами.

- Установка петель на раму. Для кріплення петльових частин в рамі просверливаются отвори (обов'язково використовується шаблон, конфігурація пазів в якому відповідає конфігурації опорних стрижнів у петлі обраної системи фурнітури). Петлі встановлюються в отвори і фіксуються саморізами.

- Монтаж кутових планок - теж виконується за шаблоном.

Типова інструкція передбачає паралельну обв'язку стулки фурнітурою:

- Стулка після первинної обробки (зачистки внутрішніх кутів) надходить на ділянку обв'язки.

- Фурнітурний комплект підганяється за розмірами під габарити стулки. При цьому виконується його обрубка на спеціальному верстаті.

- Підігнана фурнітура встановлюється в паз фурнітури, після чого її окремі елементи фіксуються саморізами.

- Навішування стулки на петлі. При цьому на раму часто ставляться транспортувальні кліпси, що запобігають пошкодженню фурнітури при перевезенні, а положення стулки регулюється за допомогою петель.

- На цьому ж етапі майстер обов'язково перевіряє, наскільки легко відкривається і закривається стулка.

Для перевірки рухомих частин зазвичай використовується так звана «чергова» ручка. Ручка, яка буде встановлена \u200b\u200bна вікні згодом, найчастіше поставляється в запакованому вигляді і монтується безпосередньо на об'єкті, щоб уникнути пошкодження.

- Встановлення додаткових елементів фурнітури - мікроліфта, мікропровітрювання / покрокового провітрювання, фрамужних ножиць і т.д.

На цьому робота з каркасом вікна завершується. Рама з обв'язаною стулкою надходить на наступну ділянку, де здійснюється її.

Робота зі склопакетами

виготовлення склопакетів

Більшість компаній, що займаються виробництвом вікон з ПВХ-профілю, вважають за краще працювати з уже готовими склопакетами. Тобто розміри необхідних виробів вони передають виробники, і той робить скління на замовлення.

Але так ціна виробу виходить трохи вище, тому для економії коштів (і для отримання додаткового прибутку) створюється окремий цех, в якому склопакети збирають з окремих деталей. Послідовність дій при цьому така:

- Скло (звичайне листове, енергозберігаюче або мультифункціональний) розкроюється на спеціальних столах.

- Після розкрою виконується обробка торців спеціальними абразивними матеріалами - так видаляються дрібні відколи, які можуть спровокувати появу тріщин.

- Порізані в розмір скла миють для видалення пилу, забруднень, слідів абразивного порошку, відбитків долонь і т.д.

- Після мийки виконується сушка. Найкраще це робити за допомогою стиснутого повітря: його потік відмінно здуває налиплі на вологу поверхню порошинки і волоски.

- Потім збирається дистанційна рамка. Рамковий профіль обрізають в розмір, заповнюють спеціальним гранульованим осушувачем, після чого з'єднують на кутах за допомогою спеціальних перехідників.

- Після цього виконується збірка склопакета на спеціальному столі. На краю дистанційної рамки наноситься бутиловий герметик, який забезпечує первинну фіксацію стекол.

На цьому етапі камера між стеклами може бути заповнена висушеним повітрям, який подається з шланга. Якщо планується заповнення пакета аргоном або криптоном, то в дистанційну рамку встановлюються спеціальні клапани, через які і закачується інертний раз.

- У процесі складання та пресування склопакета всередині нього можуть поміщатися декоративні профілі - так звані шпросси. Їх застосовують для імітації віконних рам.

- Коли первинна герметизація буде виконана, торці склопакета обмазують вторинним герметиком.

- Потім конструкція встановлюється в піраміду, де знаходиться у вертикальному положенні до повної полімеризації бутиловой стрічки і інших герметизуючих речовин.

Готові склопакети або упаковуються і відправляються замовнику, або транспортуються на ділянку скління.

ділянка скління

Скління - завершальний етап. Виконується він досить просто:

- Конструкції встановлюються на похилий стенд - так, щоб встановлені склопакети не випадало.

- В рами і стулки усаліваются спеціальні прокладки, рівномірно розподіляють вагу склопакетів.

- На прокладки усалівается скління, яке фіксується за допомогою штапиків.

- Штапики, як правило, підрізають безпосередньо на ділянці скління за розмірами, знятим з конструкції. Такий підхід дозволяє мінімізувати кількість браку, оскільки допустима похибка по довжині штапика становить +/- 1 мм, інакше є ризик або отримати щілину в кутку, або спровокувати розтріскування всієї рами.

Засклені конструкції упаковуються в поліетилен і відправляються на склад. Там виконується формування замовлення - до самих вікон додають додаткові профілі, підвіконня, відливи, москітні сітки, ручки та інші деталі.

висновок

Верстати для виробництва пластикових вікон бувають найрізноманітнішими, і виконують вони величезний перелік функцій. І все ж загальна схема виготовлення подібних конструкцій залишається незмінною - у всякому разі, більшість компаній працюють саме за алгоритмом описаного вище (звичайно, з поправками на особливості підприємства).

Відео в цій статті дасть вам можливість більш детально ознайомитися з описаним мною процесом, а якщо вас зацікавлять нюанси - я з радістю поспілкуюся з вами або в коментарях, або на форумі проекту.

30 вересня 2016р.Якщо ви хочете висловити подяку, додати уточнення або заперечення, щось запитати у автора - додайте коментар або скажіть спасибі!