Учебник/ Корсаков М.Н., Ребрин Ю.И., Федосова Т.В., Макареня Т.А., Шевченко И.К. и др.; Под ред. М.А.Боровской. - Таганрог: ТТИ ЮФУ, 2008. - 440с.

3. Организация и планирование производства

3.2. Планирование и организация цикла создания и освоения новой продукции и технологии

3.2.1. Сущность и содержание цикла создания и освоения новой продукции

В условиях присущей рыночному хозяйству конкуренции товаров и хозяйственных единиц предприятия, особенно высокотехнологичные, обновляют выпускаемую продукцию и совершенствуют способы ее производства. Такой вид деятельности выделился организационно и носит название цикл создания и освоения новых товаров – СОНТ. Его часто называют цикл «наука – производство».

Система СОНТ базируется на следующих основополагающих принципах:

1. Комплексность – это необходимость проведения работ по подготовке производства по единому плану, охватывающему все процессы – от научных исследований до промышленного освоения новой продукции.

2. Специализация – это требование закрепления за каждым подразделением предприятия таких видов деятельности по созданию и освоению новой техники, которые отвечают специфике и возможностям этих подразделений.

3. Интеграция – это совокупность условий, обеспечивающих достижение единой и общей цели в результате деятельности определенного множества специализированных подразделений и исполнителей.

4. Принцип комплектности документации и составных частей изделий требует одновременного выполнения комплекса работ к моменту, когда дальнейшее их продолжение возможно только при наличии полного комплекта документации или составных частей изделий.

5. Непрерывность – это требование ликвидации нерациональных перерывов во времени проведения работ цикла СОНТ.

6. Пропорциональност ь рассматривается как требование задействовать производственные возможности всех подразделений, занятых подготовкой производства, с одинаковой интенсивностью.

7. Параллельность выражается в совмещении во времени различных фаз, стадий, работ.

8. Прямоточность – это кратчайший маршрут движения технической документации и наименьший путь, проходимый новым изделием по всем стадиям его разработки и освоения.

Управление циклом СОНТ нацелено на качественное и своевременное, а значит скорейшее выполнение всех работ с тем, чтобы опередить конкурентов, привлечь потребителей новой продукцией с более совершенными свойствами и более низкой ценой. Длительность цикла определяется продолжительностью стадий и этапов, из которых состоит система СОНТ, а также степенью (коэффициентом) параллельности их выполнения.

Основные задачи организации и планирования процессов СОНТ с целью повышения качества работ и сокращения продолжительности цикла заключаются в:

1) снижении до минимума числа изменений, вносимых после передачи результатов из предшествующей стадии (этапа) в последующую;

2) определении рациональной степени параллельности работ, фаз, стадий и этапов цикла;

3) обеспечении минимума затрат времени при выполнении работ: минимума потерь при передаче результатов работ из предыдущей стадии в последующую.

Решение первой задачи достигается главным образом инженерно-техническими методами, обеспечивающими качество отработки и выполнения этапов работ системы СОНТ. В результате уменьшается число переделок, а также случаев повторного выполнения уже пройденных этапов, т. е. снижается трудоемкость работ, а следовательно, и затраты на их выполнение.

Вторая задача решается планово-координационными методами. Рациональное совмещение стадий и этапов работ системы СОНТ (параллельно-последовательный или параллельный метод выполнения фаз, стадий, этапов и работ) приводит к сокращению цикла, но не трудоемкости процессов.

При решении третьей задачи используются организационные методы, которые влияют на продолжительность цикла СОНТ за счет сокращения трудоемкости этапов цикла и изменения характера и сроков их выполнения. Поэтому организационные методы ведут к двоякому экономическому эффекту:

1) сокращению затрат на выполнение стадий и этапов системы СОНТ;

2) получению экономического выигрыша от сокращения цикла СОНТ (дополнительное количество продукции и/или дополнительное ее качество, получаемое в результате сокращения цикла подготовки и освоения производства, без дополнительных затрат на содержание оборудования, а также без значительного увеличения условно-постоянных расходов).

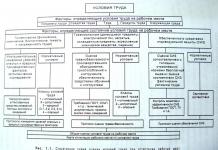

Создание и освоение новой продукции (техники, технологии), отвечающей современным требованиям,- задача сложная и требует все новых и новых знаний и методов их материализации. Поэтому организация цикла СОНТ – это создание условий для рационального взаимодействия научных исследований, материализации новых знаний в виде новых образцов изделий, техники и технологии, а также для их тиражирования в объемах, необходимых потребителям и заказчикам. Этапы цикла СОНТ включают в себя следующие комплексы работ (рис. 3.1):

1) научно-исследовательские работы (НИР);

2) опытно-конструкторские работы (ОКР);

3) рыночные испытания товаров (пробный маркетинг);

4) конструкторская подготовка производства новой продукции (КПП);

5) технологическая подготовка производства новой продукции (ТПП);

6) организационная подготовка производства новой продукции (ОПП);

7) освоение выпуска новой продукции (ОВНП) – отработку нового изделия в опытном производстве (ООП) и освоение нового изделия в промышленном производстве (ОСП).

Этапы 1 и 2 часто объединены и выполняются одним исполнителем и носят название научно-исследовательские и опытно-конструкторские работы (НИОКР), этапы 1 ‑ 2 часто называют научной подготовкой производства новой продукции, а 4 ‑ 7 – технической подготовкой производства новой продукции (ТП).

Первые две стадии охватывают работы, которые по своему содержанию непосредственно не связаны с производством. Они часто выполняются в отраслевых, вузовских НИИ, КБ и других специализированных организациях и являются первым этапом системы СОНТ.

Рис. 3.1. Структура системы СОНТ

НИР – научно-исследовательские работы; ОКР – опытно-конструкторские работы; КПП – конструкторская подготовка производства; ТПП – технологическая подготовка производства; ОПП – организационная подготовка производства; ООП – отработка в опытном производстве; ОСП – освоение новой продукции в промышленном производстве; ФСА – функцианально-стоимостной анализ.

Последующие четыре стадии составляют второй этап системы СОНТ. Они обеспечивают техническую подготовку производства (ТП) и выполняются проектными организациями или техническими отделами (главного конструктора и главного технолога) предприятия-изготовителя новой продукции.

Седьмая стадия непосредственно создает условия для промышленного производства нового изделия.

Условно стадии создания нового изделия, включая НИР, ОКР, КПП и частично ТПП, относятся к исходной фазе цикла СОНТ, а частично стадия ТПП и остальные стадии ОПП, ООП и ОСП относятся к заключительной фазе. Все работы цикла СОНТ и, прежде всего, стадии исходной фазы требуют широкого информационного обеспечения, то есть соответствующей информационной подготовки, а также экономической проработки. Последняя выполняется на каждой стадии цикла с различной степенью глубины в зависимости от того, насколько данная стадия влияет на эффективность изготовления нового изделия.

Стадии заключительной фазы ни в коем случае не должны быть оторваны от исходных. Тесная увязка всех стадий и фаз позволяет соединять в одну систему все подразделения, выполняющие работы по созданию и освоению выпуска нового изделия.

Исследуя работы по созданию и освоению новой техники как систему, можно целенаправленно стремиться к ее оптимизации по тому или иному выбранному критерию. Подключение к системе технической подготовки работ по НИР и ОКР во много раз усложняет задачу управления и координации системы СОНТ, и в то же время при хорошо организованном управлении и четкой координации проведения всех стадий процесс СОНТ во много раз облегчает достижение конечной цели. Одновременно с этим снижаются затраты на освоение и переход на выпуск новой продукции.

Общая картина изменения расходов на этапах создания и освоения производства новой техники приведена на рис. 3.2, где показан характер наращивания расходов, связанный с технической подготовкой (участок графика OD ), а также характер снижения себестоимости изделия на стадии освоения производства (участок CF или DE ).

Рис. 3.2. Нарастание расходов и изменение себестоимости новой продукции в течение цикла СОНТ

─ начальная себестоимость изделия;

Т ─ время подготовки производства и освоения новой продукции.

Расходы на КПП постоянно растут до точки А , затем происходит более интенсивное наращивание расходов, связанное с большими объемами работ на стадии ТПП. Суммарные расходы на КПП и ТПП (К КПП+ТПП ) на одно изделие показаны в точке В. ОПП требует еще большего прироста расходов в связи с материальным обеспечением нового производства, закупкой специального и иного технологического оборудования, перепланировкой цехов и участков, организацией транспортных систем. Завершение этапа в точке D характеризуется суммарными расходами на техническую подготовку (К ТП ), включая затраты на изготовление опытного образца.

В случае полного и качественного проведения ТП, в особенности организационной подготовки, освоение начинается в точке D с относительно невысокой начальной себестоимостью (). Себестоимость снижается по пологой кривой освоения (коэффициент освоения К ос ), и плановая себестоимость (точка E ) достигается относительно быстро. Период освоения пропорционален отрезку DE . Номер изделия, на котором условно заканчивается освоение в точке Е – N е .

При неправильно организованном и спланированном выполнении подготовки производства имеет место преждевременное начало освоения (в точке С ), когда подготовка еще полностью не завершена, оснащение и специальное оборудование готовы частично, а стадии КПП и ТПП выполнены недостаточно качественно, что ведет к периодическому внесению в чертежи, карты технологических процессов и другую документацию необходимых конструкторско-технологических изменений. В результате начальная себестоимость оказывается выше, чем . Кроме того, наблюдается скачкообразный рост себестоимости, соответствующий моментам внесения конструкторских и технологических изменений. Кривая освоения характеризуется линией К ‘ ОС . Плановая себестоимость в этом случае достигается не в точке Е , а в точке F . Период освоения растягивается, он пропорционален отрезку CF . Кроме того, как видно из рис. 3.2, себестоимость освоения продукции на протяжении всего отрезка CF была значительно выше, чем себестоимость освоения продукции на отрезке времени DE . Размер дополнительных затрат, имеющих место при освоении, показан на рис. 3.2 штриховкой.

Ускорение технического прогресса и повышение качества конструкторской и технологической документации обеспечивает снижение начальной себестоимости и сокращение цикла освоения новой продукции, что значительно повышает эффективность производства и эксплуатации новых изделий.

Это может быть интересно (избранные параграфы):

-

Освоение производства – это начальный период промышленного производства новой продукции, в течение которого достигаются запланированные технико-экономические показатели. Период освоения производства начинается с изготовления опытного образца новой продукции и завершается началом ее серийного производства. В период освоения продолжается конструкторско-технологическая доработка нового изделия и отладка технологии его производства.

Период освоения производства новой продукции характерен для условий массового и серийного производства. В единичном производстве период освоения практически отсутствует, так как выпуск новых изделий осуществляется единицами или небольшими партиями.

Период освоения новой продукции включает следующие этапы:

1. Отладка и доводка новой конструкции изделия. В этот период поступает значительное количество конструкторско-технологических изменений, которые требуют не только внесения корректировок в конструкторскую документацию, но и в технологические процессы.

2. Внедрение и отладка новых технологических процессов, освоение рабочими новых технологических операций, рациональных трудовых приемов и навыков.

3. Техническое освоение предусматривает достижение технических параметров конструкции изделия, определенных стандартами и техническими условиями.

4. Производственное освоение – это достижение запланированных объемов выпуска продукции при заданном качестве и устойчивости производства.

5. Экономическое освоение – это достижение запланированных экономических показателей по себестоимости, прибыли и рентабельности производства новой продукции.

Эффективность процесса обновления выпускаемой продукции на машиностроительных предприятиях во многом определяется рациональностью выбранного метода перехода на производство новых изделий.

Выбор метода перехода зависит от ряда факторов:

– различия в степени новизны осваиваемого и снимаемого с производства изделий;

– степени подготовленности предприятия к освоению новой продукции;

– типа производства;

– уровня унификации и стандартизации новой продукции.

Используемые в машиностроении методы перехода на выпуск новой продукции различаются прежде всего степенью совмещения времени выпуска заменяемых и осваиваемых изделий и подразделяются на три вида: последовательный, параллельный и параллельно-последовательный.

Последовательный метод – переход характеризуется тем, что производство новой продукции начинается после полного прекращения выпуска продукции, снимаемой с производства. В зависимости от времени перерыва между окончанием выпуска «старой» продукции и началом выпуска «новой» различают прерывно-последовательный и непрерывно-последовательный варианты перехода (рис. 9.3.2. и 9.3.3.).

Объем выпуска изделий;

Плановый объем выпуска изделий;

Время освоения новой продукции;

График выпуска старого изделия;

График выпуска нового изделия.

При прерывно-последовательном варианте перехода (рис.9.3.2.) остановка производства на время используется для перепланировки и монтажа оборудования, необходимого для выпуска нового изделия. При непрерывно-последовательном варианте перехода (рис.9.3.3.) выпуск нового изделия начинается сразу после прекращения выпуска старого изделия, но этот вариант требует наличия резервных или дополнительных площадей для подготовки к выпуску новой продукции.

Недостатком последовательного метода перехода является снижение объема производства до нуля в период освоения выпуска новой продукции.

Параллельный метод характеризуется постепенным замещением снимаемой с производства продукции вновь осваиваемой, где одновременно с сокращением объема производства старой продукции происходит наращивание выпуска новой продукции (рис.9.3.4.).

Продолжительность совмещения времени различна и зависит от степени подготовленности предприятия к выпуску нового изделия. Этот метод наиболее часто применяется в машиностроении как в массовом, так и в серийном производстве.

Основное преимущество параллельного метода перехода по сравнению с последовательным – сохранение или незначительное уменьшение суммарного объема выпуска продукции.

Параллельно-последовательный метод перехода достаточно широко применяется в массовом производстве при освоении новой продукции, существенно отличающейся по конструкции от снимаемой с производства. При этом на предприятии создаются дополнительные мощности (участки), на которых начинается освоение нового изделия – отрабатываются технологические процессы, проводится квалификационная подготовка персонала, организуется выпуск первых партий новой продукции. В этот же период продолжается выпуск и старых изделий. После завершения начального периода производится короткая остановка как в основном производстве, так и на дополнительных участках, в течение которой осуществляется перепланировка оборудования. При этом оборудование дополнительных участков передается в цехи основного производства. По завершении этих работ организуется выпуск новой продукции более быстрыми темпами (рис.9.3.5.).

Недостатком этого метода является так же потери в суммарном выпуске продукции в период освоения новой продукции, хотя в меньших объемах, чем при последовательном методе.

Одним из основных направлений сокращения времени и затрат при переходе на новые модели продукции в современных условиях является внедрение гибких автоматизированных производств, гибких поточных и автоматических линий.

Лекция 10. Планирование инновационных процессов на предприятии

Тема 10.1. Виды и содержание планов подготовки производства

Планирование технической подготовки производства

Успех предприятия на рынке достигается тогда, когда они действуют с опережением предвидя будущее и готовясь к нему, а не реагируя задним числом. Подготовка к будущему осуществляется посредством планирования. Планирование осуществляется на данных маркетинговых исследования, которые отвечают на вопрос: какую продукцию нужно производить.

Планирование включает в себя установление объема работ, определение трудоемкости работ, определение потребного количества и состава работников, распределение работ по подразделениям и исполнителям, составление смет затрат на подготовку, определение сроков выполнения работ, координирование и регулирование работ и контроль за ходом их выполнения, достижение равномерной загрузки подразделений и исполнителей.

Составляются следующие виды планов:

перспективные,

генеральные,

календарные планы - графики и

оперативные.

Перспективные планы составляются на пять лет ним или более длительный период. В них даются перечень новых изделий, подлежащих разработке на перспективу, прогнозные показатели качества продукции, сроки подготовки и укрупненные затраты.

Генеральные планы разрабатываются по каждому виду новой продукции на весь период ее подготовки с указанием этапов и работ, трудоемкости циклов технической подготовки, срокам выполнения каждого этапа и цикла и проекта в целом.

Календарные планы -графики составляются на год по этапам, исполнителям.

Оперативные планы составляются на текущий период квартал, месяц, сутки.

Исходные данные для разработки планов:

перечень новых видов продукции, подлежащих разработке

установленные сроки освоения;

объемные нормативы - количество оригинальных деталей, чертежей, документов, количество оснастки и др.

трудовые нормативы, нормативы длительности циклов и этапов.

Планирование инновационных процессов заключается в составлении календарных планов выполнения работ, определении необходимых трудовых, материальных и финансовых ресурсов на проведении научно-исследовательских и проектно-конструкторских работ.

Основные задачи планирования научно-технических разработок:

взаимная увязка всех работ по созданию новой техники и установление рациональной последовательности выполнения этапов;

определение общей продолжительности работ и обеспечение их выполнения в срок;

наилучшего использования производственных ресурсов.

В основе планирования технической подготовки производства лежат расчеты трудоемкости и продолжительности выполнения отдельных стадий и этапов работ.

При планировании научно-технических разработок нормативным методом определяются с использованием имеющихся нормативов трудоемкости работ по всем стадиям и этапам, продолжительность отдельных этапов и всей разработки в календарных днях, смета затрат.

Различают следующие виды нормативов:

– трудоемкости (количество нормо-часов на одну спецификацию детали, сборочной единицы);

– длительности циклов (количество нормо-часов на разработку стадии, этапа технической подготовки производства);

– затрат (руб./спецификацию).

Нормативы могут различаться по стадиям и этапам работ, по категориям новизны и группам сложности проектируемых изделий. Для отнесения изделий к группе сложности и категории новизны составляются отраслевые классификаторы. Использование нормативного метода получило распространение при разработке конструкторской и технологической документации на проектируемое изделие. При отсутствии нормативов на отдельные работы трудоемкость следует определять экспертным или опытно-статистическим методами.

Трудоемкость работ по стадиям технического задания, технического предложения и эскизного проекта определяют по нормам в целом на изделие в зависимости от категории новизны (А, Б, В, Г) и группы сложности (I, II, III, IV) изделия.

Для этапов технического проекта и рабочей документации трудоемкость определяется по формуле:

где , – количество наименований оригинальных деталей и сборочных единиц -й категории новизны и -й группы сложности;

Нормативы трудоемкости разработки одной оригинальной детали и сборочной единицы -й категории новизны и -й группы сложности, нормо- час.

На основе установленной трудоемкости по каждой -й стадии определяется продолжительность цикла стадии в календарных днях:

![]() , (10.1.2.)

, (10.1.2.)

где – трудоемкость -й стадии, час;

– коэффициент, учитывающий дополнительное время на согласование, внесение изменений в техническую документацию и другие работы, не предусмотренные нормативами ;

– коэффициент перевода рабочих дней в календарные:

где , – количество календарных и рабочих дней в плановом периоде;

Количество работников, занятых на выполнении -й стадии;

Продолжительность рабочего дня (смены), час;

Коэффициент выполнения норм для работников со сдельной оплатой труда .

Необходимая численность работников, может быть определена по формуле:

где – действительный фонд времени одного работника на плановый период, час.

Определение общей продолжительности работ зависит от организации работ, основанной на последовательном или параллельно-последовательном выполнении стадий и этапов.

Последовательный метод организации работ заключается в том, что каждая последующая стадия начинается после полного завершения предшествующей. В этом случае общая продолжительность работ в календарных днях определяется по формуле:

![]() , (10.1.5.)

, (10.1.5.)

где – продолжительность -й стадии в днях;

Количество стадий в разработке.

Продолжительность всей разработки можно уменьшить либо за счет сокращения длительности отдельных стадий, либо за счет частичного совмещения времени их выполнения, то есть применения параллельно-последовательного метода организации работ.

Общая продолжительность работ при параллельно-последовательном методе определяется по формуле:

![]() , (10.1.6.)

, (10.1.6.)

где – минимальное значение продолжительности смежных стадий, выполняемых параллельно;

Коэффициент, учитывающий параллельное (одновременное) выполнение смежных стадий ![]() .

.

Расходы, связанные с научно-исследовательскими и опытно-конструкторскими работами (НИОКР), включаются при расчетах экономической эффективности новой техники в сумму капитальных вложений под общим названием «предпроизводственных затрат».

Общую сумму на выполнение конкретной разработки называют сметной стоимостью НИОКР. Ее рассчитывают по следующим калькуляционным статьям расходов.

1. Материалы, покупные изделия и полуфабрикаты , необходимые для проведения научных исследований, изготовления макетов изделия. Они оцениваются по действующим оптовым ценам с включением транспортно-заготовительных расходов, которые составляют 5-10% от стоимости материалов.

2. Специальное оборудование для научных и экспериментальных работ . Приобретение такого оборудования производится за счет сметной стоимости НИОКР в тех случаях, когда оно используется для разработки только данной темы.

Специальное оборудование для разработки нескольких тем может приобретаться за счет капитальных вложений с зачислением его в основные фонды организации. Его стоимость учитывается в сметной стоимости НИОКР в виде амортизационных отчислений по формуле.

Объект, предмет и цель курса «Экономика предприятия».

Создание и освоение производства новых товаров.

Структура национальной экономики (сферы, сектора, комплексы, отрасли, предприятия)

Структура бизнес- плана предприятия.

Основные понятия о предприятии.

Рыночное ценообразование продукции, область применения и факторы его определяющие.

Классификация предприятий по различным признакам.

Инвестиции, их направленность и источники финансирования.

Сущность и виды предпринимательства.

Маркетинговая и товарная стратегия фирмы.

Производственная и организационная структура предприятий.

Финансовый план предприятия.

Организация производственного процесса.

Оценка рисков производства и страхование.

Концентрация производства, её достоинства и недостатки.

Уставный капитал и имущество предприятия.

Специализация производства и её экономическая эффективность.

Оплата труда: принципы, формы и системы.

Комбинирование производства, его особенность и эффективность.

Кредиты предприятия и их экономическая оценка.

Классификация и структура кадров предприятия.

Организационно - экономические и организационно- правовые формы предприятий в РФ.

Производительность труда, её оценка и экономическое значение.

Стратегия деятельности фирмы, её типы и факторы выбора.

Резервы роста производительности труда.

Простейшие методы оценки эффективности инвестиций.

Организация труда на предприятии.

Теория оптимального объема выпуска продукции.

Нормирование труда на предприятии.

Затратное ценообразование продукции и область его применения.

Оплата труда на предприятии.

План производства продукции.

Основные производственные фонды, их классификация и оценка.

Бизнес- план предприятия, его назначение и роль в производственном планировании.

Амортизация основных производственных фондов.

Ценовая политика предприятия и виды цен.

Износ основных производственных фондов и их воспроизводство.

Смета затрат на производство.

Производственная мощность предприятия и её использование.

Затраты предприятия и их классификация.

Оборотные средства, их структура и экономическое значение.

Эффективность инвестиций и её оценка по системе международных показателей.

Производственные запасы и их нормирование.

Инновационная политика предприятия.

Незавершенное производство и его нормирование.

Инжиниринг и реинжиниринг на предприятии.

Нормирование расхода материальных ресурсов.

Влияние конкуренции на цену товара и прибыль предприятия.

Материалоемкость и резервы её экономики.

Обоснование оптимального планово- управленческого решения деятельности предприятия, выбор критерия оптимизации.

Оборачиваемость оборотных средств, её показатели и экономическое значение её ускорения.

Калькуляция затрат.

Качество продукции, его оценка и измерение.

Себестоимость продукции и её структура.

Конкурентоспособность продукции и факторы её определяющие.

Оценка эффективности хозяйственной деятельности предприятия.

Стандарты и сертификация продукции.

Баланс предприятия и расчет показателей его финансового состояния.

Система управления качеством продукции.

Налогообложение предприятий и его влияние на эффективность деятельности.

Объект, предмет и цель курса «Экономика предприятия».

Экономика – это наука о том, как общество использует определенные ограниченные ресурсы для производства полезных продуктов и распределяет их среди различных групп людей. Поэтому экономика предприятия – это наука о том, как это явление осуществляется в рамках отдельно взятого предприятия. Судя по названию курса, объектом изучения является предприятие. Под предприятием в соответствии с действующим Российским законодательством понимается организация, которая использует разнообразные ресурсы, соответствующим образом их обрабатывает и получает товарную продукцию, оказывает определенные услуги или выполняет какие-либо работы с целью последующей реализации готового продукта на рынке. При этом предприятие должно строить свою деятельность так, чтобы получать определенную прибыль

Предметом исследования курса являются производственно-хозяйственные и организационно-экономические социальные отношения, которые складываются на предприятии в процессе его функционирования.

Создание и освоение производства новых товаров.

Качественное совершенствование производства осуществляется в форме нововведений. Область науки, изучающая различные теории нововведений – формирование новшеств, их распространение, факторы, противодействующие нововведениям, выработку инновационных решений – называют инноватика.

Инновационная деятельность - это процесс, направленный на реализацию результатов законченных научных исследований и разработок в производственный процесс. Инновация - есть конечный результат инновационной деятельности, получившей реализацию в виде нового или усовершенствованного продукта (технологического процесса), реализуемого на рынке.

Классификация инноваций:

По степени новизны выделяют:

Базисные инновации (реализуют крупные изобретения и являются основой для формирования новых поколений и направлений развития техники);

Улучшающие (связаны с внедрением мелких и средних изобретений);

Псевдоинновации (направлены на частичное улучшение устаревших видов техники и технологии);

По роли в воспроизводственном процессе инновации классифицируются на:

потребительские;

инвестиционные;

По степени сложности:

синтетические;

По причинам возникновения:

реактивные (направлены на выживание фирмы, они появляются, как правило, как реакция на радикальные инновационные преобразования, осуществляемые конкурентами);

стратегические (носят упреждающий характер и направлены на получение конкурентных преимуществ в перспективе);

По характеру применения различают:

продуктовые инновации (направлены на производство и использование новых продуктов и услуг);

рыночные (открывающие новые сферы применения уже известных продуктов и услуг и позволяющие реализовать потребности в них на новых рынках);

инновации–процессы (нацелены на новые технологии, организацию процесса и управление);

социальные инновации (ориентированные на построение и функционирование новых социальных структур).

Понятие "инновация" может применяться только к тем новшествам, затраты на создание и внедрение которых окупаются в нормативные сроки. При этом период времени от зарождения идеи до практического внедрения новшества называется жизненным циклом инноваций . Финансирование инноваций осуществляется из тех же источников, что и финансирование любых инвестиций (самофинансирование, заемные средства, привлечённые источники и др.).

Инвестиционная политика предприятий должна быть направлена на увеличение производства принципиально

Сущность, содержание и задачи процесса создания и освоения новой техники. Разработка новых видов техники осуществляется в процессе подготовки производства. Чем сложнее конструкция новой техники, тем больше времени, труда и средств требуется для проведения этой подготовки. От прогрессивности подготовки производства зависят не только сроки и ее стоимость, но и технический уровень и равномерность производства новой техники. Совокупность работ по созданию и освоению в производстве новых и совершенствованию ранее освоенных видов продукции и технологических процессов называют технической подготовкой производства (ТПП), который представляет собой особый вид деятельности. Он совмещает выработку научно-технической информации с ее превращением в материальный объект - новую технику.

Цель ТПП - создание образца новой техники и организация освоения его в производстве. Создание и освоение новой техники осуществляется в определенной последовательности фаз единого процесса технической подготовки производства (содержание ТПП): теоретические исследования, имеющие фундаментальный и поисковый характер; прикладные исследования, в процессе которых полученные на первом этапе знания находят практическое применение; опытно-конструкторские работы, в ходе выполнения которых полученные знания и выводы исследований реализуются в чертежах и образцах новых механизмов и машин; технологическое проектирование и проектно-организационные работы, в процессе выполнения которых разрабатываются технологические методы изготовления и формы организации производства новых изделий; техническое оснащение нового производства, заключающееся в изготовлении оборудования, технологической оснастки и инструмента, а также при необходимости - и в реконструкции предприятий и их подразделений; освоение производства новой продукции, когда созданные на предыдущих стадиях конструкции изделий и методы их изготовления проверяются и внедряются в производство; промышленное производство, обеспечивающее выпуск новой продукции по качеству и в количествах, обеспечивающих потребности рынка; использование вновь созданного продукта в сфере эксплуатации; изучение поведения вновь созданного продукта в сфере эксплуатации и разработка и внедрение новых видов продукции, воплощающих последние достижения науки и техники, соответствующие требованиям потребителей, конкурентоспособных на мировом рынке.

Содержание ТПП определяется масштабом производства, применительно к которому разрабатывается изделие, и его научно-техническими характеристиками (новизна, сложность, технология изготовления и т.п.). Основные задачи ТПП, пути и методы их осуществления приведены в табл. 7.4. ТПП новой техники включает в себя комплекс разнообразных научно-исследовательских, конструкторских, технологических и организационно-плановых мероприятий. Они производятся научно-исследовательскими, конструкторско-технологическими и проектными институтами (НИИ) совместно с предприятиями, акционерными обществами. По виду и характеру работ процессы ТПП подразделяются на фазы: научно-исследовательская, опытно-конструкторская, технологическая, организационно-материальная (производственная и экономическая) (рис. 7.6).

Организация научно-исследовательских работ. Современное производство не может успешно развиваться и совершенствоваться без выполнения соответствующих научных исследований. Научные исследования создают предпосылки для ускоренного развития техники, открывают новые потенциальные источники для повышения общественной производительности труда. К научно-исследовательским работам (НИР) относятся фундаментальные, поисковые и прикладные исследования.

Фундаментальные - исследования, которые изучают объективные явления и закономерности, принципиально новые пути преобразования природы и общества, производительных сил, создания высокоэффективных техники и технологии, использования новых источников энергии. Они часто выполняются без учета возможных областей применения полученных результатов, хотя в их процессе можно получить и побочные результаты прикладного характера. Результаты фундаментальных исследований служат основой для формирования

Основные задачи технической подготовки производства, пути и методы их осуществления

|

Задача ТПП |

Пути осуществления |

Методы осуществления |

|

1. Обеспечение непрерывного технического прогресса в соответствии с технической политикой в данной отрасли |

|

|

|

2. Создание условий для организации равномерного по графику и экономичного производства |

и учета производства |

1. Организация всех видов поточного и поточно-автоматизированного производства и технико-экономическое обоснование их целесообразности. 2. Применение АСУ |

|

3. Сокращение длительности, трудоемкости и стоимости подготовки производства |

|

и расчетных работ, размножения, комплектации и т.д. 5. Применение единой системы конструкторской,технологической документации (ЕСКД, ЕСТДи ЕСТПП) |

Рис. 7.6.

комплекса научно-технических проблем прикладного характера применительно к потребностям конкретных областей науки, техники и производства. Эти исследования осуществляются в основном в академических институтах, вузах, а на предприятиях не проводятся.

Поисковые - исследования, направленные на создание научного задела с целью его дальнейшего использования в прикладных исследованиях. Их выполняют тогда, когда отсутствуют готовые научные и технические решения. Они направлены на поиск оптимальных решений возникшей научной проблемы. Поисковые исследования имеют целью изучение возможности создания новой техники, форм и методов организации производства на основе ранее выполненных исследований фундаментального характера, вновь открытых закономерностей, принципов и явлений. Они исследуют принципиально новые направления конструирования технологии изготовления специального оборудования и материалов. Поисковые исследования в основном осуществляются в отраслевых НИИ, в некоторых случаях ведутся академическими институтами и вузами. Предприятия поисковых исследований не проводят.

Прикладные - исследования, направленные на решение научно-технических и организационно-экономических задач с целью получения конкретного результата для непосредственного его использования в проектных разработках. Прикладные НИР служат для определения наиболее совершенных методов разработки новых изделий, технологических процессов, коренного улучшения изготовленной продукции, материалов и способов их отработки. Эти исследования выполняются крупными предприятиями, отраслевыми НИИ и вузами, которые заключают с предприятиями хозяйственные договоры на выполнение конкретных научных работ для непосредственного внедрения результатов в производство. К НИР, выполняемым на предприятиях, условно относятся разработки по созданию нормативно-технических, проектных и информационных документов, подлежащих непосредственному внедрению в производство (стандартные и руководящие материалы, оргпроекты, справочники, научно-информационные материалы).

Организация конструкторской подготовки производства. Конструкторская подготовка производства (КПП) - это этап ТПП новых изделий, который осуществляется вслед за выполнением НИР, проектированием и экспериментальным исследованием новых рабочих процессов, материалов, кинематических схем. В ходе КПП производится переход от создания отдельных машин к разработке высокоэффективных систем машин, оборудования и приборов, обеспечивающих механизацию и автоматизацию всех процессов производства. Особое внимание уделяется разработке оборудования для принципиально новых ТП. Содержание и объем КПП определяется типом и масштабом производства, а также конструктивной сложностью изделия. Разработка конструкций новых машин выполняется отделом главного конструктора (ОГК) и конструкторскими бюро (КБ) головных заводов-изготовителей или НИИ и проектными организациями. КПП начинается с разработки ТЗ, которое определяет технические и экономические требования к новой продукции. ТЗ может быть получено от заказчика или разрабатывается конструкторской организацией. Оно включает: назначение изделия с указанием эксплуатационных и климатических условий его использования; основные технические параметры; приспособленность к техническому обслуживанию; долговечность в эксплуатации; требования безопасности, унификации, агрегатирования, эстетики и др.

К проекту ТЗ прилагается техническое предложение: разработка принципиальной схемы машины и ее предварительная компоновка; определение мощности, габаритов, вида привода, технической характеристики (границ применения).

Следующей стадией КПП является эскизный проект: разработка кинематических, электрических, гидравлических схем машины и ее компоновки, чертежей общих видов, макетирование, анализ патентной чистоты конструкции, определение себестоимости и ожидаемого экономического эффекта.

Затем следует стадия технического проекта, который определяет основное конструктивное устройство изделия и содержит комплект чертежей общих видов и сборочных чертежей узлов, а также пояснительную записку. В ней даются служебное назначение изделия и технические условия, анализ технического уровня изделия и сопоставление последнего с лучшими мировыми образцами, конкурентоспособность, расчеты на прочность агрегатов и узлов; спецификации и технические условия (ТУ), ведомости покупных изделий, программы и методики испытаний, патентный формуляр, а также приводится экономическое обоснование конструкции. На основе технического проекта разрабатывается рабочий проект: рабочие чертежи узлов, деталей для изготовления опытного образца, затем с учетом результатов испытаний - рабочие чертежи для подготовки производства. Последние содержат весь комплект технической документации по производству и эксплуатации изделий новой конструкции.

В результате КПП должна быть выпущена конструкторская документация, включающая: ТУ на изделие; конструкторские чертежи всех деталей, узлов и механизмов; кинематические, электрические и другие схемы; спецификации деталей; ведомости деталей и узлов, заимствованных из других машин; стандартных, нормализованных и покупных материалов; паспорт машины и инструкция по ее эксплуатации. В результате КПП изделие должно полностью отвечать ряду экономических, эксплуатационных, конструкторских, технологических и организационно-производственных требований (табл. 7.5).

Организация технологической подготовки производства. Технологическая подготовка производства (ТПП) представляет собой совокупность взаимосвязанных процессов, обеспечивающих технологическую готовность предприятия к выпуску продукции заданного качества при установленных сроках, объеме производства и затратах. Содержание и объем ТПП определяются типом производства, конструкцией и служебным назначением изделия (табл. 7.6).

Под технологической готовностью предприятия понимается наличие на нем полного комплекта технологической документации и средств технологического оснащения, необходимых для производства новых изделий. ТПП имеет два направления для освоения производства нового изделия и для совершенствования ТП, не связанного с изменением конструкции изделия. Каждое направление имеет свои задачи, содержание и перечень работ, который зависит прежде всего от вида продукции и назначения ТП. Вся проектно-технологическая работа на предприятии выполняется отделом главного технолога (ОГТ) и отделом главного металлурга (ОГМет) совместно с технологическими бюро (тех. части) цехов. Применяются три

Требования к изделию, которые необходимо обеспечить в процессе конструкторской подготовки производства

|

Характер требований |

|

|

Экономические |

Соответствие достигаемых показателей заданиям плана технического прогресса, параметрическому ряду; обеспечение роста производительности общественного труда; снижение удельной себестоимости (на единицу массы, мощности, производительности) по сравнению с базовым (заменяемым) изделием |

|

Эксплуатацион |

Высокая производительность, достаточная надежность, транспортабельность, хорошая сохраняемость, безопасность работы; экологические, эстетические и эргономические требования |

|

Конструкторские |

Соответствие выбранных параметров конструкции условиям ее эксплуатации; выбор рациональной схемы; повышение мощности, рабочих скоростей; автоматизация регулирования, управления; унификация материалов, деталей, сборочных единиц и др.; замена механических связей электрическими, гидравлическими, пневматическими; выбор простейших форм деталей |

|

Технологические |

Соответствие конструкции оптимальным технологическим условиям ее изготовления; возможность типизации, механизации и автоматизации производственных процессов, обеспечение рациональных методов контроля |

|

Организационно производственные |

Соответствие конструкции условиям ее изготовления, возможность специализации производства |

формы организации работ по ТПП: децентрализованная, централизованная и смешанная. На предприятиях единичного и мелкосерийного производства ТПП выполняется децентрализованно. ОГТ, ОГМет, ОГС осуществляют методическое руководство, проводят работы по типизации технологических процессов и унификации оснастки. Все остальные работы делают технологические бюро цехов. На предприятиях крупносерийного и массового производства ТПП обычно ведется централизованно - в ОГТ, ОГМет, ОГС. Цеховые бюро занимаются внедрением разработанных ТП. При среднесерийном производстве чаще применяется смешанная форма организации ТПП, при которой цеховые бюро осуществляют разработку

Таблица 7.6

Основные функции и задачи технологической подготовки производства

|

Основные функции ТПП |

Общие задачи |

|

Обеспечение технологичности конструкции |

Установление типовых методов и средств обработки конструкции изделий на технологичность, установление базовых показателей технологичности конструкции изделия. Проведение технологического контроля конструкторской документации. Оценка уровня технологичности конструкции изделий. Внесение необходимых изменений в конструкцию изделий и ее документацию. Сокращение объемов работ по ТП П за счет обеспечения высокого уровня технологичности конструкции изделий и применения современных методов и средств выполнения соответствующих инженерно-технических работ |

|

Разработка техпроцессов |

Разработка и стандартизация типовых техпроцессов на детали и сборочные единицы общемашиностроительного применения. Организация отраслевого фонда документации на типовые техпроцессы и централизованное обеспечение этой документацией отраслей промышленности. Разработка, стандартизация и применение типовых техпроцессов, техпроцессов с применением методов групповой обработки и технологических операций на детали и сборочные единицы. Разработка и применение рабочих техпроцессов на детали и сборочные единицы, организация заводских фондов документации на типовые техпроцессы, техпроцессы с применением методов групповой обработки и технологические операции |

|

Проектирование и изготовление средств технологического оснащения |

Комплексная стандартизация средств технологического оснащения общемашиностроительного применения. Проведение работ по специализации проектирования и производства средств технологического оснащения предприятий отраслей промышленности и отраслевых баз проката средств технологического оснащения. Проведение унификации и стандартизации средств технологического оснащения. Организация применения средств технологического оснащения, в том числе унифицированных и стандартных средств, использование баз проката этих средств. Проектирование и изготовление специальных средств технологического оснащения |

|

Основные функции ТПП |

Общие задачи |

|

Организация и управление процессом ТПП |

Перспективное и годовое планирование, развитие и совершенствование ПП по отраслям промышленности и предприятиям отрасли. Установление типовых методов и технических средств организации и управления процессом ТПП. Разработка и утверждение методических и нормативных материалов для разработки типовых структур и определения численности служб ТПП. Установление типовых структур технологических служб. Разработка отраслевых методических материалов по организации и управлению процессом ТПП с учетом видов изделия и типов производства. Разработка отраслевых методических материалов по механизации и автоматизации инженерно-технических и управленческих работ по ТПП. Перспективное, годовое и текущее планирование, развитие и совершенствование ТП П на предприятии. Использование современных методов решения задач технологической подготовки производства с применением средств механизации инженерно-технических и управленческих работ. Организация и совершенствование структуры служб ТПП |

операционных технологических процессов. В составе ОГТ и ОГМет организуются специализированные бюро по видам обработки: литейные, кузнечные, термические, покрытия, механические, сборочные и др.

Поскольку для каждого объекта производства нужно разработать технологические процессы и изготовить оснастку по различным фазам производства (заготовительной, обработочной и сборочной), то ТПП часто оказывается наиболее трудоемким и продолжительным процессом. Объем ТПП увеличивается от единичного к массовому типу производства: в единичном производстве - 25%; в серийном - 50%; в массовом - 75% от всей технической подготовки производства.

Основные этапы ТПП :

- 1) предварительная проработка технической документации (технологический контроль);

- 2) разработка межцеховых технологических маршрутов;

- 3) разработка операционных процессов;

- 4) проектирование специальной оснастки оборудования;

- 5) выполнение технологической планировки;

- 6) расчет норм расхода материалов и определение потребности в трудовых и материальных ресурсах;

- 7) отработка и сдача ТП производственным цехам.

Перед разработкой ТП документация проходит предварительную проработку - выполняются технологический контроль чертежей и отработка их на технологичность, определяются объемы работ, сроки, затраты, экономическая эффективность, возможность обеспечения материальными, трудовыми и финансовыми ресурсами.

Непосредственно ТПП начинается с разработки межцеховых технологических маршрутов (расцеховка), которые устанавливают последовательность прохождения заготовок, деталей, сборочных единиц по производственным цехам и распределение номенклатуры между цехами и участками. В единичном и мелкосерийном производствах при универсальном оборудовании и оснастке, высокой квалификации рабочих разработка маршрутной технологии часто оказывается достаточной для изготовления деталей и сборки изделий.

В среднесерийном, крупносерийном, массовом типах производства нужна разработка подробных операционных ТП (технологических карт).

Проектирование технологических процессов заключается в составлении расцеховки; разработке технологий (технологических карт) по этапам производства (заготовка, обработка, сборка); выборе оборудования, инструмента и приспособлений; типизации технологических процессов; разработке процессов контроля; расчете норм времени.

Разработка технологических процессов осуществляется на основе рабочих чертежей и расцеховки, с учетом программы выпуска, паспортных данных оборудования. Используются также справочные и руководящие материалы. Разработанный ТП записывается (фиксируется) в технологических картах, которые должны отвечать всем требованиям данного типа производства. Детализацию ТП осуществляют в основном в массовом производстве и в наименьшей степени в индивидуальном.

Технологические карты должны быть приспособлены для обработки их информации на ЭВМ и могут иметь следующий вид:

- 1) маршрутные или планово-технологические карты. В них записывают маршрут перемещения заготовки или сборочного узла по рабочим местам цеха или завода (последовательный перечень основных операций с указанием оборудования, инструмента и приспособлений, разряда и норм времени). Назначение маршрутной технологии: в единичном производстве - основной документ , в массовом производстве - для планово-диспетчерских органов ;

- 2) технологические карты изготовления заготовок, деталей или сборки - структура ТП (подробные характеристики инструмента, режимы обработки, разряд работ и норма времени) - основной документ всех производств ;

- 3) оперативно-инструктивные карты - для рабочих и наладчиков. Содержат все переходы, методы настройки, режимы обработки и т.д. - в основном применяются в массовом производстве.

Нормирование труда осуществляется технологами при проектировании технологических процессов. Формы технологических карт должны предусматривать возможность их обработки на ЭВМ при составлении сводного документа трудоемкости по изготовлению машины, по цехам, по видам работ, по профессиям, по оборудованию и т.п. Эти данные являются исходными для планирования загрузки оборудования, для расчета численности рабочих, определения фонда заработной платы и других целей.

В ТПП основную его долю занимает этап проектирования и изготовления технологической оснастки.

Конструктор технологической оснастки проектирует приспособления по чертежам заготовок, картам технологических процессов. Вначале проверяют возможность использования наличной (спроектированной, изготовленной ранее) или нормализованной оснастки. Если необходимо проектировать новую оснастку, то нужно определить, можно ли использовать нормализованные детали или узлы для приспособления. Если количество единиц оснастки велико (в массовом производстве), устанавливается очередность ее освоения и изготовления: первая очередь - обеспечение изготовления опытного образца; вторая очередь - оснастка, которая вместе с первой очередью составляет комплект при условии развернутого (серийного или массового) производства. Здесь должно быть обеспечено снижение трудоемкости и сокращение циклов изготовления изделий до проекта. При поузловом освоении новой машины, при наличии графика освоения, очередность согласовывается с этим графиком. Заказы на изготовление оснастки целесообразнее размещать на специализированных предприятиях. Одновременно загружаются цехи: инструментальный, штампо-механический, модельный. Сроки изготовления оснастки устанавливаются ОГТ или ОГМет по графику подготовки производства. В массовом производстве часто возникает необходимость в нестандартном оборудовании и различных средствах механизации. Это оборудование проектируется так же, как приспособления (в том же порядке). Производство их целесообразно поручать специализированным предприятиям или на предприятии специализированным цехам или ремонтно-механическому цеху (РМЦ). Затем выполняются работы по составлению технологической планировки оборудования и рабочих мест, формированию участков. Осуществляется технико-экономическое обоснование технологических процессов и выбор метода перехода на выпуск нового изделия. Далее определяются потребности в оборудовании, расчет норм расхода материалов и потребности в рабочей силе и т.п. Нормативы материальных затрат разрабатываются на основе рабочих чертежей и расцеховки. Данные о расцеховке материалов на каждую деталь заносятся в спецификацию и обрабатываются на ЭВМ. В результате сводки получают по цехам - норму расхода материалов сводную - для составления и обоснования заявок. Завершается ТТП выполнением работ по выверке, наладке и внедрению в производство ТП, оборудования и оснастки. Осуществляются монтаж оборудования и его отладка на заданную точность и качество изготовления продукции; подготовка и комплектование кадров; проверка и отладка технологии; корректировка оснастки и, наконец, сдача ТП в производство. Проверка и отладка ТП выполняются аналогично тому, как конструкция проверяется на опытном образце, т.е. ТП осваивается на опытной серии (образце). Размер серии, например для автозавода, составляет 200-250 машин. Опытная партия изготовляется только в цехах основного производства. Все изменения технологических процессов и оснастки фиксируются в технологических протоколах. ТП внедрен и сдан цеху только после того, как на запроектированной технологии и оснастке с установленной трудоемкостью будет получена годная, отвечающая всем техническим требованиям и условиям продукция. О сдаче-приемке разработанного ТП подписывается специальный акт, согласно которому цех обязуется соблюдать принятую новую технологию по разработанной технологической документации.

Сравнительный технике-экономический анализ вариантов технологических процессов. Технолог должен обязательно провести сравнительный анализ вариантов ТП и выбрать наиболее эффективный, обеспечивающий выполнение технического задания. Для определения этого варианта необходимо по каждому существующему варианту просчитать затраты на производство продукции. При этом нет необходимости осуществлять расчет всех статей себестоимости. Можно сравнить только сумму затрат, меняющихся при изменении ТП, т.е. технологическую себестоимость, которая рассчитывается по формуле где С у, С п - условно-переменные и условно-постоянные затраты; ТУ - количество изделий, выпускаемых за плановый период выпуска.

Технологическая себестоимость всего выпуска изделий определяется по формуле С, А / "= С у И + С п N. Используя данные разных вариантов, нужно сравнить технологическую себестоимость одного изделия и всего выпуска по каждому варианту При сравнении двух вариантов ТП следует определить критический объем производства УУ К, при котором затраты по обоим вариантам равны:

С, - С х, +

П, к"п2 с - с

Определив величину критического объема производства, необходимо сравнить ее с плановым выпуском данной продукции УУ ПЛ и выбрать наиболее эффективный вариант ТП. Вариант с меньшими постоянными СП и большими переменными С у затратами экономичнее при Л^ пл УУ К экономичнее вариант с большими постоянными С„ и меньшими переменными С у затратами. Если внедрение нового варианта ТП требует дополнительных капитальных вложений, то сравнение вариантов необходимо осуществлять по сумме совокупных капитальных и текущих затрат, приведенных, например, к году.

Организационная подготовка производства (ОПП) и освоение новых видов продукции. Организация производства новых изделий предусматривает перестройку существующего ПП и всех составляющих его элементов. Освоение новых видов продукции требует не только разработки новых ТП и использования новых технологических средств, но и изменения форм и методов организации производства и труда, приобретения новых знаний и навыков кадровым составом коллектива, перестройки материально-технического снабжения ит.д.

В этих условиях необходимо внедрить ряд мероприятий по перестройке производства на выпуск новой продукции, т.е. осуществить ОПП. Комплекс работ, входящих в ОПП, связан с решением задач внутрипроизводственного и внешнего характера и от качества выполнения этих работ зависят общие технико-экономические показатели (ТЭП) работы предприятия, уровень организации производства и труда, материальное обеспечение нового производства. ОПП представляет собой комплекс процессов и работ, направленных на разработку и реализацию проекта организации производства нового изделия, системы организации и оплаты труда, материально-технического обеспечения производства, нормативной базы внутризаводского планирования с целью создания необходимых условий для высокопроизводительного и ускоренного освоения и выпуска новой продукции требуемого качества. ОПП подразделяется на ряд стадии:

- разработка проекта организации основного ПП: выбор формы организации производства, специализации цехов и участков, кооперирования между ними. Определение потребности в площадях и оборудовании для выпуска нового изделия. Составление планировок цехов и участков. Разработка проекта реконструкции цехов. Разработка или совершенствование системы оперативнопроизводственного планирования;

- разработка проекта технического обслуживания (ТО) производства: составление планов движения предметов труда в производстве, выбор и определение необходимых средств внутризаводского транспорта и тары. Разработка проектов организации складского хозяйства, ремонтного и инструментального обслуживания. Выбор форм контроля новой продукции;

- разработка организации и оплаты труда: создание рационального проекта разделения и кооперации труда. Разработка проекта организации трудового процесса, обслуживания рабочих мест, режима труда и отдыха, систем премирования рабочих и специалистов. Расчет трудоемкости. Подготовка и переподготовка кадров. Выбор и обоснование системы оплаты труда рабочих и специалистов при освоении новых изделий;

- организация материально-технического снабжения и сбыта новой продукции: определение потребности в материальных ресурсах. Составление заявок и заказов на специальное оборудование, оснастку, материалы и комплектующие изделия. Выбор поставщиков и установление с ними договорных связей. Реализация планов снабжения для выпуска первых образцов и серий. Налаживание связей с потребителями, установление потребностей;

- создание нормативной базы для внутризаводского технико-экономического и оперативно-производственного планирования: расчет материальных, трудовых и календарно-плановых нормативов, калькулирование себестоимости и установление цен на новое изделие. Определение размеров нормативов запасов и оборотных средств. Работы, входящие в комплекс ОПП, выполняются специализированными НИИ, если освоение производства происходит на новом предприятии, или заводскими экономическими и техническими службами, если подготовка производства ведется на действующем предприятии. ОПП представляет собой сочетание инженерных и организационно-экономических работ и в полной мере может быть отнесена к области инженерных разработок. К числу важнейших требований комплексной подготовки производства относят и социально-психологическую подготовку производства.

ТЕМА 6. ОРГАНИЗАЦИОННАЯ ПОДГОТОВКА ПРОИЗВОДСТВА

И ОСВОЕНИЕ НОВЫХ ВИДОВ ПРОДУКЦИИ

Организация производства новых изделий предполагает пе-рестройку существующего производственного процесса и всех составляющих его элементов. Освоение новых видов продукции требует не только разработки новых технологических процессов и применения новых технологических средств, но и изменения форм и методов организации производства и труда, приобрете-ния новых знаний и навыков кадровым составом коллектива, перестройки материально-технического снабжения и т.д.

В этих условиях необходимо осуществить организационную подготовку производства, т.е. провести в жизнь ряд мероприя-тий по перестройке производственных процессов на выпуск но-вой продукции. Комплекс работ, входящих в организационную подготовку производства, связан с решением задач внутрипроиз-водственного и внешнего характера. От качества выполнения этих работ во многом зависят уровень организации труда и производ-ства, материальное обеспечение нового производства, общие тех-нико-экономические показатели работы предприятия.

Организационная подготовка производства представляет собой комплекс процессов и работ, направленных на разработку и реализацию проекта организации производственного процесса изготов-ления нового изделия, системы организации и оплаты труда, мате-риально-технического обеспечения производства, нормативной базы внутризаводского планирования с целью создания необходи-мых условий для высокопроизводительного и ускоренного освое-ния и выпуска новой продукции требуемого качества.

Организационный этап подготовки производства подразделя-ется на ряд стадий. Совокупность работ организационной подго-товки приводится в табл. 6.1.

Работы, входящие в комплекс организационной подготовки производства, выполняются специализированными научно-иссле-довательскими или проектными организациями, если освоение производства происходит на вновь вводимом в строй предприятии, либо заводскими экономическими и техническими служба-ми, если подготовка производства ведется на действующем пред-приятии.

Таблица 6.1.

|

Наименование |

производства |

|

Разработка проекта организации основного производственного процесса |

Выбор форм организации производства, специализа-ции цехов и участков, кооперирования между ними. Определение потребности в площадях и оборудовании для выпуска нового изделия. Составление планировок и участков. Разработка проекта реконструкции цехов. Разработка или совершенствование систем оперативно-производственною планирования |

|

Разработка проекта технического обслуживания основного производства |

Составление планов движения предметов труда в производстве выбор и определение необходимых средств внутризаводского транспорта и тары. Разработка проектов организации складского хозяйства, ремонтного и инструментального обслуживания. Выбор норм контроля новой продукции |

|

Разработка организации и оплаты труда |

Создание рационального проекта разделения и кооперации труда. Разработка проекта организации трудового процесса, организации обслуживания рабочих мест, организации режима труда и отдыха. Расчет трудоемкости. Подготовка и переподготовка кадров. Выбор и обоснование системы оплаты труда рабочих и специалистов при освоении новых изделий в серийном производстве. Разработка систем премирования рабочих и специалистов |

|

Организация материально-технического обеспечения и сбыта новой продукции |

Определение потребности в материальных ресурсах. Составление заявок и заказов на специальное оборудование, оснастку, материалы и комплектующие изделия. Выбор поставщиков и установление с ними договорных связей. Реализация планов снабжения для выпуска первых образцов и серий. Налаживание связен с потребителями, установление потребностей |

|

Создание нормативной базы для внутризаводского технико-экономического и оперативно-производственного планирования |

Расчет материальных, трудовых и календарно-плановых нормативов. Калькулирование себестоимо-сти и установление пен на новое изделие. Определе-ние размеров нормативов запасов и оборотных средств |

Организационная подготовка производства представляет собой сочетание инженерных и организационно-экономических работ и в полной мере может быть отнесена к области инженерных разработок. К числу важнейших требований комплексной подготовки производства относят и социально-психологическую подготовку производства.

Социально-психологическая подготовка производства - это система мероприятий, направленных на организацию пропаганд-экономических, психологических и социальных последствий внедрения новой продукции для коллектива предприятия-зиготовителя, а также для ее потребителей. Социально-психолоческие проблемы производства новых изделий направлены на обеспечение всесторонней интенсификации производства, повышение его эффективности и создание благоприятного социально-го климата на производстве. В настоящее время одним из важ-нейших аспектов исследования психологических проблем является «человеческий фактор». Трудовая деятельность человека осуществляется на основе функционирования его психики, мышления, воображения, внимания, психомоторики, мотивации и т.п.

Главной задачей социально-психологической подготовки: производства является создание условий не только для исключения оппозиционного отношения (психологического барьера) к 1 новой технике, но и для заинтересованности всего коллектива, работников в скорейшем ее внедрении. Преодоление психологического барьера может быть достигнуто, если параллельно с орга-низационно-техническими мероприятиями проводятся социаль-но-психологические воздействия на коллектив.

При освоении новых видов продукции необходимо разрабо-тать проект организации производства этой продукции и обеспе-чить его реализацию или реорганизацию действующего производства. В общем виде при проектировании организации произ-водства можно выделить следующие направления работ: опреде-ление производственных мощностей для организации выпуска новой продукции; выбор рациональных форм организации производства; разработка или совершенствование системы оперативно-производственного планирования; проектирование системы технического обслуживания производства; проектирование форм

и методов оплаты труда всех категорий работающих; разработка и реализация проекта технической реконструкции предприятия или отдельных цехов.

Одной из основных работ по проектированию организации производственного процесса изготовления новой продукции яв-ляется расчет необходимых производственных мощностей. При расчете должны быть предусмотрены определенные соотноше-ния между мощностями цехов, образован некоторый избыток для создания межцеховых опережений и образования заделов для обеспечения ритмичной работы.

При выборе форм организации производственных процес-сов определяются тип производственной структуры цехов и участков, характер специализации подразделений, поточная или непоточная форма организации основных процессов производ-ства, формируются потоки материалов, полуфабрикатов и го-товой продукции. Варианты организационных структур, пла-нировок, маршрутов движения предметов труда анализируют-ся с использованием методов аналитического и имитационно-го моделирования.

Важным этапом является проектирование процесса освоения во времени. При этом проводится работа по адаптации системы оперативно-производственного планирования к условиям выпуска новой продукции, устанавливается последовательность ее запус-ка в производство, определяются необходимые заделы, предус-матриваются меры по обеспечению лучшего использования обо-рудования и рабочей силы, сокращения длительности производ-ственного цикла. Перечисленные задачи реализуются на основе использования графического и машинного моделирования дви-жения предметов труда, выполнения объемных расчетов, исполь-зования оптимизационных методов.

На следующих этапах проектирования организации производст-ва определяются функции технического обслуживания, подразде-ления, их реализующие, и взаимосвязи с производственными под-разделениями; разрабатываются организационные системы транс-портного, инструментального и материально-технического обеспе-чения цехов и участков; производятся расчеты численности под-разделений обслуживания, определяется их структура, разраба-тываются регламентирующие документы. Самостоятельным на-правлением проектирования является разработка системы конт-роля качества новых изделий.

Завершающий этап разработки проекта организации произ-водства новых видов продукции - выбор форм организации труда и заработной платы. При этом учитывается характер производственного процесса и производимой продукции; оп-ределяются состав и количество производственных бригад, ха-рактер их специализации и кооперации, квалификационные характеристики и структура рабочих кадров, проектируются рабочие места и системы их обслуживания. На этом этапе при-меняются типовые проекты организации рабочих мест и раз-рабатываются карты организации труда, в которых фик-сируется содержание трудовых процессов, составляются ведо-мость рабочих мест и ведомость применяемой организацион-ной оснастки.

Составной частью организационной подготовки производства является разработка нормативов для организации и планирова-ния производства новых видов продукции: материальных, тру-довых, календарно-плановых, нормативов затрат, цен, собствен-ных оборотных средств.

Важным этапом цикла «исследование - производство» яв-ляется освоение выпуска новой продукции. Освоение новой про-дукции представляет собой производственный процесс, в тече-ние которого проходят необходимая отладка технологического процесса, организации и планирования производства с целью выпуска новой продукции в заданном объеме и достижение на-меченных экономических показателей. Продукция считается освоенной в том случае, если она выпускается в установленном объеме и обладает требуемыми технико-экономическими пара-метрами. Термин «освоенная продукция» применяется, как пра-вило, по отношению к конкретному предприятию. Продукция, освоенная на одном предприятии, в случае ее передачи на другое предприятие требует также освоения применительно к особенно-стям последнего, т.е. переосвоения.

Началом освоения следует считать выпуск установочной се-рии, которая изготавливается по документации серийного произ-водства с целью подтверждения готовности производства к вы-пуску продукции в заданных объемах и с установленными требованиями. Различают техническое, производственное и экономи-ческое освоение.

Техническое освоение проводится в процессе создания нового изделия еще в предпроизводственный период и характеризуется достижением технических параметров, которые установлены для изделия в технических условиях и в стандартах. Проектные технические показатели должны быть достигнуты в опытном производстве во время подготовки к серийному выпуску новой продукции. Учитывая высокие требования, предъявляемые в настоящее время к качеству продукции, выполнять техническое освоение во время серийного производства нецелесообразно.

Производственное освоение представляет собой производствен-ный процесс, в течение которого предприятие выходит на проект-ный объем (количество) выпуска новой продукций. Одновре-менно выполняется и экономическое освоение производства из-делия. Оно начинается с выпуска первых промышленных серий, но не заканчивается выходом производства на намеченный объем выпуска в штуках. Окончанием экономического освоения следу-ет считать достижение проектного уровня экономических пока-зателей новой продукции, прежде всего трудоемкости и себесто-имости изделий. Теоретически оно может закончиться раньше производственного, но, как правило, предприятия выходят на на-меченный уровень экономических показателей позже, чем достигнут проектный уровень выпуска изделий.

Освоение новых изделий является этапом производствен-ного процесса. Поэтому в период освоения действуют основ-ные принципы организации производственного процесса: спе-циализация, пропорциональность, параллельность, прямоточность, непрерывность, ритмичность и др. Они действуют так-же в период развернутого производства и во время уменьше-ния выпуска и снятия с производства устаревших изделий. Кроме общих принципов, производственный процесс при осво-ении основывается на частных принципах, которые служат основой его организации и слабо проявляются в период раз-вернутого производства. Такими принципами являются: интег-рация разработчиков, производителей и потребителей; готов-ность производства к освоению; гибкость производства; комп-лексность освоения. Содержание принципов организации ус-коренного освоения новых изделий и их возможное примене-ние приведено в табл. 6.2.

Таблица 6.2.

Принципы организации ускоренного освоения новых изделий

|

Наименование принципа |

Возможное использование |

|

|

Интеграция разработчиков, производителей и потребителей |

Взаимообусловленное участие разработчиков, производителей и потребителей в работах по проектированию, производству и реализации новых изделий |

При совместном выполнении работ по подготовке производства и освоению изделий, включая участие производителей и потребителей в проектировании и авторское сопровождение изделия в период производ-ственного и экономического освоения |

|

Готовность производства к освоению |

Состояние предприятия. позволяющее приступить к выпуску нового изделия в необходимом количестве при высоком качестве продукции |

При освоении предприятие быстро начинает и развертывает выпуск высококачественных изделий и в короткий срок преодолевает трудности периода освоения |

|

Гибкость производства |

Способность производства быстро перестраиваться на выпуск новых изделий с минимальными потерями времени и средств |

При перестройке производственного процесса в связи с переходом на выпуск новых изделий |

|

Комплексность освоения |

Сочетание явлений и действий по рациональной координации элементов и участков производственного процесса, обеспечивающих ускоренный переход на вы-пуск нового изделия и высокие темпы освоения |

При установлении взаимосвязи участников производства, достижении проектных мощностей и налаживании внешней кооперации |

Принцип гибкости требует, чтобы производство было мобиль-ным и динамичным. Оно должно быстро реагировать на измене-ние спроса потребителей и переходить на выпуск новой продук-ции. Гибкость производства позволяет без больших потерь пре-кращать выпуск устаревших изделий, потерявших требуемый технико-экономический уровень, конкурентоспособность и утра-тивших спрос, избежать бесполезного расходования ресурсов.

Принцип комплектности усилий и действий означает рацио-нальное сочетание всех участков процесса создания и производ-ства нового изделия, включая предприятия-смежники.

Интегрирование принципов организации ускоренного освое-ния новых изделий неизбежно ведет к увеличению периода про-изводственного и экономического освоения, к повышению затрат на производство, связанных с переходом на выпуск новых ма-шин, к потерям прибыли при реализации устаревших изделий вместо новых.

6.3. Организация перехода на выпуск новой продукции

Отечественная и зарубежная практика предприятий дает много вариантов перехода производства на выпуск новых изде-лий. Существуют варианты с остановкой или без остановки про-изводства. Переход предприятий на выпуск нового изделия мо-жет выполняться следующими методами: последовательным, параллельным, комплексно-совмещенным и агрегатным.

Последовательным называется такой переход, когда произ-водственное освоение начинается только после снятия с произ-водства ранее выпускавшегося изделия. Техническая организа-ционная подготовка выполняется, как правило, заранее, во время выпуска старой продукции.

Параллельный метод перехода предполагает максимальное со-вмещение производства вновь осваиваемых изделий с завершаю-щей стадией выпуска старой модели. Он обычно применяется при наличии у предприятий резервных мощностей, создании параллель-но действующих участков, конвейеров. При последовательном и параллельном методах осваивается выпуск всей новой машины в целом при полной готовности к производству всех узлов.

Комплексно-совмещенный метод характеризуется совмеще-нием выполнения отдельных работ по подготовке производства и освоения новых изделий при комплексном решении конст-рукторских, технологических и производственных задач. Про-изводственники участвуют в производстве изделия, разработчи-ки - в освоении его выпуска. Этот метод позволяет значитель-но ускорить процесс создания и освоения новой продукции за счет сокращения процедуры оформления и утверждения техни-ческой документации, исключения лишних работ, выполнения перехода к серийному производству без изготовления опытных образцов и опытно-промышленных партий.

Агрегатный метод предполагает постепенную замену отдельных агрегатов в конструкции, выпускаемой старой модели. В течение некоторого времени выпускается переходное модифици-рованное изделие, снабженное только отдельными новыми узла-ми. При завершении запланированной замены старых агрегатов новыми модель из переходной превращается в новое изделие. Освоение делится на несколько этапов, коллектив предприятия. сосредоточивает усилия на сравнительно небольшом участке ра-бот и переход происходит менее болезненно для предприятия.

При выборе метода перехода следует учитывать факторы, характеризующие организационно-технический уровень производства, конструкцию нового изделия и технологию производства. Оценивая организационно-технические условия, необходимо учитывать: наличие резерва производственных мощностей; нали-чие свободных производственных площадей; внутризаводскую специализацию; разделение труда в цехах и на участках; уровень отраслевой и межотраслевой кооперации; наличие квалифициро-ванных кадров, уровень организации материально-технического обеспечения, уровень гибкости производственного аппарата и др.

При оценке конструкции новой машины учитывают ее новизну, уровень унификации и стандартизации, конструкторскую преемственность и особенности нового изделия по сравнению со снимаемой с производства машиной, габариты, вес, материалоемкость, энергоемкость, трудоемкость и другие технико-экономические показатели.

Технология производства характеризуется использованием типовых и специальных технологических процессов, унифицированной и специальной оснастки и оборудования, применением станков с программным управлением, промышленных робо-тов и гибких автоматизированных систем, наличием отходов производства и влиянием на окружающую среду и другими фак-торами.