Факторы и условия, влияющие на обеспечение качества продукции

Качество продукции формируется на этапах её проектирования и изготовления и поддерживается на этапе эксплуатации. На каждом этапе на качество влияют определенные факторы и условия.

Под фактором обеспечения качества продукции понимается конкретная сила, изменяющая свойства сырья, материалов, конструктивных элементов или изделия в целом. Сюда относятся: предметы и орудия труда, оборудование, оснастка, инструмент, технология, а также профессиональные знания и навыки разработчиков, рабочих, организаторов производства.

Под условиями обеспечения качества продукции понимаются производственные обстоятельства, обстановка, среда, в которых действуют факторы обеспечения качества продукции.

По отношению к месту обеспечения качества продукции условия делятся на внутренние и внешние .

К внутренним условиям относятся:

характер производственного процесса, его интенсивность, ритмичность, продолжительность;

уровень оснащённости и обслуживания рабочих мест;

экологическое состояние производственных помещений;

интерьер и производственный дизайн;

состояние безопасности труда;

состояние внутриколлективных и межличностных отношений;

морально - психологический климат в коллективе, характер разрешения конфликтных ситуаций;

характер материального и морального стимулирования за качество.

К внешним условиям относятся:

научно - техническое развитие страны;

экологическое состояние окружающей среды;

действующий хозяйственный механизм;

система управления качеством на предприятии;

экономическое стимулирование деятельности предприятия;

принципы ценообразования;

законодательная и правовая среда;

состояние социально - материальной среды работающих.

Условия обеспечения качества продукции в ряде случаев оказывают решающее воздействие на те силы, которые непосредственно изменяют свойства продукции. Они могут благоприятствовать полному проявлению возможностей факторов или в различной степени сдерживать их, тормозить проявление их возможностей (например, изменение приоритета премирования - за качественные или количественные показатели и др.).

Обеспечение наиболее гармоничного сочетания факторов и условий - одна из важнейших и сложных задач обеспечения качества, управления качеством продукции.

Рассмотрим основные факторы , определяющие качество продукции на разных этапах её жизненного цикла.

На этапе проектно-конструкторских разработок основными факторами, обеспечивающими качество изделий, являются:

глубокая предпроектная проработка изделия с учетом отечественных и зарубежных патентов;

технико-экономическое обоснование конструкции и эксплуатационных характеристик изделия;

бездефектное проектирование;

широкое применение типовых схем, максимальное использование унифицированных, стандартизованных деталей, узлов, агрегатов;

включение в изделие встроенных систем контроля, в том числе автоматического;

включение в конструкцию изделия дублирующих жизненно важных для него систем;

проведение лабораторных испытаний в усложненных условиях;

проверка и уточнение НТД по результатам отработки опытной партии и данных эксплуатации.

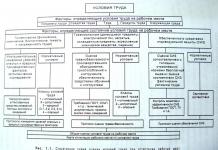

На этапе производства продукции факторы, влияющие на её качество, можно разделить на: технические, организационные, информационные, cоциальные, экономические .

К техническим факторам относятся:

качество предметов труда: сырья, материалов, покупных комплектующих изделий, документации и пр. Обеспечение качества здесь может быть достигнуто за счет повышения эффективности входного контроля сырья, материалов, полуфабрикатов и комплектующих изделий;

качество средств труда: оборудования, аппаратуры, технологического оснащения, инструмента, cредств измерений, средств автоматизации труда и пр. Основными путями реализации этого фактора являются техническое перевооружение и реконструкция производства, комплексная механизация и автоматизация производственных процессов, использование высокоточного оборудования;

качество технологических процессов. Усиление действия этого фактора может быть обеспечено путем разработки пооперационных технологий, типизации технологических процессов, внедрения прогрессивных технологий, активного контроля качества в процессе производства.

К организационным факторам относятся:

организация производства: специализация, производственная структура, организация оперативно - производственного планиро-вания. Повышение качества продукции за счет этого фактора может быть достигнуто путем внедрения эффективных форм внутризаводской специализации: предметной, подетальной; организации поточного производства (конвейерных и поточных линий); разработки цикловых и оперативных графиков производства, обеспечивающих ритмичную работу предприятия и т.п.;

организация труда: рациональное разделение и кооперация труда, рациональная организация рабочих мест и их обслуживания, рациональный режим труда и отдыха, распространение передовых приемов и методов труда и пр.;

организация управления: рациональная структура управления, рационализация документооборота, рациональная технология взаимодействия подразделений, автоматизация управления производством.

Информационными факторами являются:

регистрация данных о качестве, их идентификация, хранение;

автоматизация сбора и обработки информации о качестве;

обеспечение оперативной информацией о качестве руководителей и специалистов, её использование и пр.

Особенно важным фактором является обеспечение оперативности информации о качестве изготавливаемой продукции. Оперативность информации является непременным условием своевременности принятия управленческих решений по обеспечению качества продукции. Требуемая оперативность информации обеспечивается созданием и функционированием автоматизированных систем управления качеством продукции на базе использования вычислительной техники.

Социальные факторы включают:

профессиональную структуру кадров;

повышение квалификации кадров;

аттестацию кадров;

мотивацию персонала;

социально-бытовое обслуживание работников и пр.

К экономическим факторам относятся:

финансирование работ по обеспечению качества продукции;

материальная ответственность работников за изготовление недоброкачественной продукции;

материальное стимулирование персонала за создание и выпуск продукции высокого качества;

учет, анализ и регулирование затрат на обеспечение качества продукции и пр.

На этапе эксплуатации основными факторами, влияющими на поддержание качества и надежности технических устройств, являются:

использование устройств по прямому назначению с соблюдением режимов, предусмотренных технической документацией;

улучшение обслуживания и проведение регламентных работ в предусмотренные сроки;

повышение качества текущего, планово-предупредительного и капитального ремонтов.

Решающее воздействие на качество продукции на всех трёх рассматриваемых этапах жизненного цикла технических устройств оказывают и такие факторы, как улучшение трудовой и технологической дисциплины, развитие личной инициативы и творческого отношения к труду каждого работника; постоянный рост профессионального уровня работников; применение эффективной системы морального и материального поощрения.

Рассмотренные факторы позволяют сформулировать основные направления повышения качества технических устройств:

создание технологичных конструкций устройств;

совершенствование технологических процессов изготовления;

повышение уровня унификации изделий;

повышение технического уровня производства, комплексная механизация и автоматизация производственных процессов (основных и вспомогательных);

ритмичная работа всех подразделений предприятия;

разработка и применение прогрессивных методов контроля и анализа качества продукции;

безусловное соблюдение технологической, производственной и исполнительской дисциплины;

выполнение требований стандартов;

внедрение прогрессивной организации труда и повышение культуры производства;

развитие и стимулирование творческой активности работников, их заинтересованности в повышении качества продукции.

Обеспечение качества изделий на различных стадиях их жизненного цикла

Высокое качество изделий предопределяется различными факторами, основными из которых являются:

Факторы технического характера (конструктивные, технологические, метрологические и т.д.);

Факторы экономического характера (финансовые, нормативные, материальные и т.д.);

Факторы социального характера (организационные, правовые, кадровые и т.д.).

Это требует комплексного подхода к обеспечению качества. Мировой опыт в этом отношении обобщен в международных стандартах ИСО серии 9000 на системы качества:

ИСО 9001 "Система качества. Модель для обеспечения качества при проектировании и (или) разработке, производстве, монтаже и обслуживании";

ИСО 9002 "Система качества. Модель для обеспечения качества при производстве и монтаже";

ИСО 9003 "Система качества. Модель для обеспечения качества при окончательном контроле и испытаниях".

Тема 3. Процесс и содержание управления качеством продукции

3.2. Петля качества. Цикл Деминга

Объектами управления качества продукции являются все элементы, образующие петлю качества . Под петлей качества в соответствии с международными стандартами ИСО понимают замкнутый в виде кольца (рис. 3.4) жизненный цикл продукции, включающий следующие основные этапы: маркетинг; проектирование и разработку технических требований, разработку продукции; материально-техническое снабжение; подготовку производства и разработку технологии и производственных процессов; производство; контроль, испытания и обследования; упаковку и хранение; реализацию и распределение продукцию; монтаж; эксплуатацию; техническую помощь и обслуживание; утилизация. Нужно иметь в виду, что в практической деятельности в целях планирования, контроля, анализа и пр. эти этапы могут разбивать на составляющие. Наиболее важным здесь является обеспечение целостности процессов управления качеством на всех этапах жизненного цикла продукции.

С помощью петли качества осуществляется взаимосвязь изготовителя продукции с потребителем и со всеми объектами, обеспечивающими решение задач управления качеством продукции.

Рис.3.4. Петля качества

Управление качеством продукции осуществляется циклически и проходит через определенные этапы, именуемые циклом Деминга. Реализация такого цикла называется оборотом цикла Деминга.

Понятие цикла Деминга не ограничивается только управлением качества продукции, а имеет отношение и к любой управленческой и бытовой деятельности. Последовательность этапов цикла Деменга показана на рис. 3.5 и включает: планирование (PLAN); осуществление (DO); контроль (CHECK); управление воздействием (ACTION).

Рис.3.5. Цикл Деминга

В круговом цикле, который мы подсознательно используем в повседневной жизни, заключается сущность реализации, так называемых, общих функций управления, рассмотренных ранее, имея в виду, что эти функции направлены на обеспечение всех условий создания качественной продукции и качественного ее использования.

Таблица 3.1

|

планирование |

осуществление |

контроль |

управление воздействием |

|

|

Маркетинг |

||||

|

Проектирование и разработка |

||||

|

Разработка технологии |

||||

|

Производство |

||||

|

Контроль и испытание |

||||

|

Упаковка и хранение |

||||

|

Распределение и реализация |

||||

|

Монтаж |

||||

|

Эксплуатация |

||||

|

Техпомощь и обслуживание |

||||

|

Утилизация |

Таким образом, при управлении качеством в целях обеспечения системности этого процесса необходимо объединить кольцо качества с циклом (кругом) Деминга (табл.3.1), что будет характеризовать основные виды действий на протяжении жизненного цикла продукции. Тогда полнота основных видов деятельности на всем поле полученной матрицы будет характеризовать степень комплексности процесса управления качеством по отдельным видам продукции.

Управление качеством отличается от контроля, который в основном сводится к отделению хороших изделий от плохих. Качество продукта после завершения процесс производства не может быть изменено в результате контроля.

Управление качеством имеет дело со всей системой разработки, производства, эксплуатации (потребления) и утилизации товара. Задачей управления качеством является установление причин брака, где бы он не возникал, а затем устранение этих причин и обеспечение производства продукции лучшего качества.

| Предыдущая |

Технология развертывания функции качества (QFD - Quality Function Deployment) - это направление развития пожеланий потребителя на основе функций и операций деятельности компании по обеспечению качества на каждом этапе жизненного цикла вновь создаваемого продукта.

Основная идея технологии QFD заключается в понимании того, что между потребительскими свойствами ("фактическими показателями качества" по терминологии К. Исикавы) и нормируемыми в стандартах, технических условиях параметрами продукта ("вспомогательными показателями качества" по терминологии К. Исикавы) существует большое различие. Вспомогательные показатели качества важны для производителя, но не всегда существенны для потребителя. Технология QFD позволяет преобразовать фактические показатели качества изделия в технические требования к продукции, процессам и оборудованию.

В основе QFD лежит "профиль качества" - модель, предложенная Н. Кано, которая основана на трех составляющих:

- 1) базовое качество;

- 2) требуемое качество;

- 3) желаемое качество.

Профиль базового качества - совокупность тех параметров качества продукта, наличие которых потребитель считает обязательным.

Профиль требуемого качества - совокупность показателей, представляющих технические и функциональные характеристики продукта (например, уровень потребления бензина автомобилем); обычно соответствует среднему уровню на рынке.

Профиль желаемого качества - это группа параметров качества, представляющих для потребителя неожиданные ценности предлагаемого продукта.

Ключевые элементы и инструменты QFD:

- o уточнение требований потребителя;

- o перевод требований потребителя в общие характеристики продукта (параметры качества);

- o выделение связи "что" и "как", т.е. какой вклад вносит та или иная характеристика продукта (как) в удовлетворение пожеланий потребителя (что);

- o выбор цели, т.е. определяющих конкурентоспособность параметров качества;

- o установление (по результатам опроса потребителей) рейтинга важности компонента "что" и на основе этих данных определение рейтинга важности компонента "как".

Ключевые компоненты QFD отражены на рис. 8.7, получившем название "Дом качества" ("The Quality House").

Рис. 8.7. Инструмент QFD "Дом качества"

"Дом качества" отображает связь между фактическими показателями качества (потребительскими свойствами) и вспомогательными показателями (техническими требованиями).

Технология QFD позволяет разрабатывать планы по качеству, ориентированные на удовлетворение требований потребителей.

FMEA-анализ

FMEA-анализ (Failure Mode Effect Analyses) представляет собой технологию анализа возможности возникновения дефектов и их влияния на потребителя. FMEA -анализ проводится преимущественно для разрабатываемых продуктов и процессов с целью снижения риска потребителя от потенциальных дефектов.

FMEA -анализ является одной из стандартных технологий анализа качества изделий и процессов, использующей типовые формы представления результатов анализа и правила его проведения.

Данный вид функционального анализа позволяет снизить затраты и уменьшить риск возникновения дефектов, дает возможность выявить именно те дефекты, которые обусловливают наибольший риск для потребителя, определить их потенциальные причины, выработать корректирующие действия по устранению дефектов еще до их появления и, таким образом, предупредить затраты на исправление дефектов.

FMEA -аиализ процесса производства обычно проводится у предприятия-изготовителя службами планирования производства или управления качеством с участием соответствующих специализированных отделов изготовителя и, при необходимости, потребителя. Проведение FMEA -анализа процесса производства начинается на стадии технической подготовки производства и заканчивается до монтажа производственного оборудования. Цель FMEA- анализа процесса производства - обеспечение выполнения всех требований по качеству процесса производства и сборки путем внесения изменений в план процесса для технологических действий с повышенным риском.

Этапы проведения FMEA-анализа:

- 1) построение компонентной, структурной, функциональной и потоковой моделей объекта анализа;

- 2) исследование моделей, в ходе которого определяются:

- o потенциальные дефекты для каждого из элементов компонентной модели объекта. Такие дефекты обычно связаны или с отказом функционального элемента (его разрушением, поломкой и т.д.), с неправильным выполнением элементом его полезных функций (отказом по точности, производительности и т.д.) или с вредными функциями элемента. В качестве первого шага рекомендуется перепроверка предыдущего FMEA -анализа или анализ проблем, возникших за время гарантийного срока. Необходимо также рассмотреть потенциальные дефекты, которые могут возникнуть при транспортировке, хранении, а также при изменении внешних условий (влажность, давление, температура),

- o потенциальные причины дефектов,

- o потенциальные последствия дефектов для потребителя; поскольку каждый из рассматриваемых дефектов может вызвать цепочку отказов в объекте, при анализе последствий используются структурная и потоковая модели объекта,

- o возможности контроля появления дефектов. Определяется, может ли дефект быть выявленным до наступления последствий в результате предусмотренных в объекте мер по контролю, диагностике и др.

Для оценки каждого из выявленных дефектов используется следующий расчетный алгоритм:

- 1) на основе экспертных оценок определяются следующие параметры, характеризующие дефект:

- а) параметр тяжести последствий для потребителя (В). Проставляется обычно по 10-балльной шкале; наивысший балл проставляется для случаев, когда последствия дефекта влекут юридическую ответственность,

- б) параметр частоты возникновения дефекта (А). Проставляется по 10-балльной шкале; наивысший балл проставляется, когда оценка частоты возникновения составляет 1/ 4 и выше,

- в) параметр вероятности необнаружения дефекта (Е). Проставляется по 10-балльной экспертной шкале; наивысший балл проставляется для "скрытых" дефектов, которые не могут быть выявлены до наступления последствий;

- 2) рассчитывается параметр приоритета риска для потребителя (КР2) как произведение параметров Л, В, Е. Параметр Ш>2 теоретически может быть в диапазоне от 1 до 1 000; соответственно, чем он выше, тем более серьезен отказ. Этот параметр показывает, в каких отношениях друг к другу находятся причины возникновения дефектов; дефекты с наибольшим коэффициентом риска (RPZ> 100...120) подлежат устранению в первую очередь.

Результаты анализа заносятся в "Таблицу FMEA -анализа объекта", которая в виде схемы приведена на рис. 8.8.

Рис. 8.8.

Для компонентов объекта с параметром РР1 больше 100... 120 разрабатывается план корректировочных мероприятий, включающий:

- o последовательность, сроки и экономическую эффективность внедрения этих мероприятий;

- o ответственных за проведение каждого из мероприятий и его конкретных исполнителей;

- o место проведения мероприятий (структурное подразделение);

- o источник финансирования проведения мероприятия. Корректировочные мероприятия проводятся в определенной последовательности. Необходимо:

- 1) исключить причину возникновения дефекта, т.е. при помощи изменения конструкции или процесса уменьшить возможность возникновения дефекта (уменьшается параметр Л);

- 2) предупредить возникновение дефекта, т.е. при помощи статистического регулирования помешать возникновению дефекта (при этом уменьшается параметр Л);

- 3) снизить влияние дефекта на заказчика или последующий процесс с учетом изменения сроков и затрат (при этом уменьшается параметр В);

- 4) повысить достоверность выявления дефекта, облегчить выявление дефекта и последующего ремонта (при этом уменьшается параметр Е).

Для повышения качества процесса или изделия в рамках корректировочных мероприятий могут предусматриваться: изменение структуры объекта (конструкции, схемы и т.д.); изменение процесса функционирования объекта (последовательности операций и переходов, их содержания и др.); улучшение системы менеджмента качества предприятия.

После проведения корректировочных мероприятий заново пересчитывается параметр RPZ. Если не удалось его снизить до приемлемых приделов (малого риска (RPZ< 40) или среднего риска (RPZ < 100)), разрабатываются дополнительные корректировочные мероприятия и повторяются предыдущие шаги.

FMEA-анализ может использоваться в различных отраслях промышленности. В частности, он широко распространен в автомобильной промышленности, так как входит в качестве приложения в стандарты QM 9000.

Этапы формирования и обеспечения качества продукции:

1. Прогнозирование потребностей, технического уровня и качества продукции.

2. Формирование уровня качества, соответствующего высшей категории качества. Подготовка научно-технической документации.

3. Анализ возможностей предприятия-изготовителя.

4. Материально-техническое обеспечение сырьем, материалами, комплектующими изделиями.

5. Техническая подготовка производства. Разработка технологических процессов. Обеспечение оборудованием, оснасткой, инструментом.

6. Производство продукции, соответствующей научно-технической документации.

7. Технический контроль и испытания продукции. Оценка качества изготовления.

8. Сбыт готовой продукции. Сохранение качества в процессе хранения, транспортирования, реализации продукции.

9. Монтаж и эксплуатация готовой продукции. Обеспечение качества обслуживания и ремонта. Оценка степени удовлетворения потребителя качеством продукции.

10. Утилизация. Максимальное использование утилизируемых веществ.

Стадии жизненного цикла продукции :

1) Исследование и проектирование.

2) Изготовление.

3) Обращение и реализация.

4) Эксплуатация и потребление.

Из определения понятия «управления качеством » (см.п.1) видно, что необходимый уровень качества продукции должен устанавливаться, обеспечиваться и поддерживаться.

Устанавливается необходимый уровень качества на основе анализа лучших научно-технических достижений в нашей стране и за рубежом для удовлетворения потребностей с наименьшими затратами.

Управление качеством на этой стадии имеет особо важное значение, т.к. именно здесь формируются и рассчитываются основные технико-экономические и эксплуатационные показатели будущей продукции, которые заложены в конструкторско-технологическую документацию.

Целью управления на стадии исследования и проектирования является формирование уровня качества, соответствующего высшей категории качества, современным достижениям и прогнозу общественных потребностей на период производства продукции, а также подготовка комплекта научно-технической документации для изготовления, обращения, потребления и эксплуатации, при соблюдении установленных экономических показателей.

Критерием оценки качества продукции на стадии исследования и проектирования служит степень соответствия технико-экономических параметров, закладываемых в продукцию, его аналогичным параметрам лучших научно-технических достижений в нашей стране и за рубежом.

Обеспечивается качество продукции на стадии изготовления . Качество продукции на этом этапе определяется качеством нормативно-технической документации на изготовление продукции, качеством оборудования, оснастки, инструменты, получаемого сырья, материалов, комплектующих.

Целью управления на стадии изготовления является производство продукции в соответствии с плановым заданием и с уровнем качества, сформированным на этапе исследования и проектирования, а также повышение качества продукции на основе опыта или эксплуатации путем улучшения свойств продукции и совершенствования технологии производства при соблюдении установленных экономических показателей.

Критерием оценки качества продукции на стадии изготовления служит степень соответствия фактических технико-экономических параметров изготовленного изделия его аналогичным параметрам, заложенным в проектной документации.

Поддержание качества изготовленной продукции производится на стадиях обращения и реализации, эксплуатации и потребления .

Качество обращения и реализации складывается из качества хранения и транспортировки. Здесь важно сохранить уровень качества, который был обеспечен в производстве.

Целью управления на стадии обращения является создание необходимых условий для сохранения свойств продукции при ее складировании, транспортировке и сбыте, в соответствии с установленными плановыми заданиями, стандартами и техническими условиями.

Критерием оценки качества на стадии обращения и реализации служит соответствие показателей качества изделия показателям, зафиксированным в технической документации, сопровождающей изделие.

На стадии эксплуатации осуществляется окончательная наиболее полная оценка фактического уровня качества продукции.

Подержание качества в эксплуатации зависит от качества эксплуатации и ремонтной документации, эксплуатационного и ремонтного оборудования, запасных частей и качества труда эксплуатационного и ремонтного персонала.

Целью управления на стадии эксплуатации является забота о безотказной и эффективной работе выпущенных изделий в период эксплуатации.

Критерием оценки качества в эксплуатации служит соответствие показателей качества изделия показателям, зафиксированным в технической документации, сопровождающей изделие, т.е. тем реальным потребностям, для удовлетворения которых оно создавалось.

6. Система менеджмента качества (СМК): сущность, содержание. Международные стандарты ИСО 9000

ИСО 9000 - это пакет международных стандартов, принятых Международной организацией по стандартизации (ИСО) в марте 1987г.

Стандарты ИСО носят рекомендательный характер, однако более чем в 90 странах мира они приняты в качестве национальных стандартов. В России некоторые стандарты ИСО утверждены в настоящее время в качестве государственных стандартов (ГОСТ). Государственный комитет Российской Федерации по стандартизации, метрологии и сертификации (Госстандарт) участвует в работе Международной организации по стандартизации (ИСО) в качестве национальной организации по стандартизации, т.е. является национальным членом ИСО.

В 1994 г. вышла вторая редакция основных стандартов этой серии, которая включает в себя 24 стандарта (их номера начинаются с 9000 и 10000), а 15 декабря 2000 года была выпущена новая версия стандартов (ИСО 9000:2000).

Такое большое количество стандартов версии 1994 года объясняется тем, что они создавались независимо от специфики промышленности, но при практическом применении потребовалась разработка рекомендаций, уточняющих их применение в деятельности, связанной с перспективным управлением, непрерывным улучшением, проверками, подготовкой и обучением персонала и т.д.

Стандарты ИСО серии 9000 версии 1994 могут быть условно разделены на три отдельные группы.

.1. Первая группа - Базовые стандарты

Данная группа включает 4 стандарта ИСО (9001, 9002, 9003, 9004).

- ИСО 9001:1994

Системы качества - Модель для обеспечения качества при проектировании, разработке, производстве, монтаже и обслуживании.

- ИСО 9002:1994

Системы качества - Модель для обеспечения качества при производстве, монтаже и обслуживании.

- ИСО 9003:1994

Системы качества - Модель для обеспечения качества при контроле и испытаниях готовой продукции.

- ИСО 9004:1993

Общее руководство качеством и элементы системы качества.

1.2. Вторая группа - стандарты поддержки

Данная группа содержит стандарты, предназначенные для оказания помощи:

1. В выполнении деятельности, связанной с проверками (аудитами) системы качества, а именно:

- планирования, подготовки и проверки системы качества (ИСО 10011-1:1990

);

- подбора и обучения экспертов для проверок системы качества (ИСО 10011-2:1991

);

- подготовки и руководства программой проверок системы качества (ИСО 10011-3:1991

).

2. В определении:

- терминов, наиболее часто встречающихся в стандартах и технических условиях (ИСО 8402:1994

);

- областей применения стандартов (ИСО 9000-1:1994

);

- базовых характеристик системы метрологического обеспечения качества, необходимых для измерительной системы поставщика (ИСО 10012-1:1992

). .3. Третья группа - методические руководства.

Данная группа содержит методические рекомендации, представляющие собой документы по оказанию помощи:

Операционный менеджмент процессно-ориентированное управление.

Функциональный подход заключается в том, что деятельность организации представляется в виде набора функций, закрепленных за функциональными подразделениями в организационной структуре. При этом подходе определяются возможности организации и устанавливается -- что нужно делать -- подразделениям и исполнителям в рамках их функций.

Функциональная специализация, как правило, обеспечивает высокое качество выполнения отдельных работ, однако требует постоянной координации деятельности подразделений и работников, цели которых могут не совпадать. Необходимость разрешения возникающих противоречий между специализированными подразделениями увеличивают нагрузку на руководство.

При функциональном подходе для выполнения общей задачи необходимо отработать механизм взаимодействия закрепленных за подразделениями функций по отношению к бизнес-процессу и интенсивно координировать действия участников.

При процессном подходе деятельность организации, подразделений, руководителей и непосредственных исполнителей изначально нацеливается на получение конечного результата и воспринимается ими как совокупность взаимосвязанных бизнес-процессов, обеспечивающих достижение общей цели – реализации главной операционной функции организации. Определяется конкретная технология выполнения каждого процесса и операции – как это следует делать, для удовлетворения потребителя его результатов -- внешнего или внутреннего клиента.

При реализации процессного подхода необходимо:

1. Сориентировать деятельность организации, ее подразделений и сотрудников на удовлетворение конечного потребителя и рассматривать ее как совокупность бизнес-процессов. Это формирует соответствующую культуру восприятия задач в организации.

2. Определить клиента и владельца каждого бизнес-процесса.

3. Регламентировать бизнес-процессы, т.е. описать последовательность операций, ответственность, порядок взаимодействия исполнителей и порядок принятия решений по улучшению бизнес-процесса.

4. Определить ключевые показатели каждого бизнес-процесса, позволяющие оценить результат его исполнения и влияние на итоги деятельности организации в целом.

Процессный подход и развитие связанной с ним межфункциональной и межорганизационной интеграции позволяет:

· нацелить подразделения и сотрудников на удовлетворение требований клиентов;

· более эффективно разграничить полномочия и ответственность, используя делегирование полномочий;

· снизить зависимость результатов от отдельного исполнителя;

· выявить источники издержек и снизить их;

· сократить время принятия управленческих решений;

· уменьшить объем межфункциональной координации (оперативного руководства).

При процессном подходе повышается управляемость организации, снижается влияние человеческого фактора и затраты, а главное происходит качественное изменение самой организации и формирование процессно-ориентированной организации , в которой весь коллектив является осознанным участником непрерывного процесса деятельности, связанного с конечным результатом производства продукта и удовлетворением потребителя.

В основе всех систем менеджмента качества лежит «петля качества». Согласно стандарту ИСО 8402 «петля качества» - концептуальная модель взаимозависимых видов деятельности, влияющих на качество на различных стадиях от оценки потребностей до оценки удовлетворения. Она включает 11 этапов или стадий жизненного цикла продукта (рис), на каждой их которых должна производиться оценка качества.

На практике рассматриваются следующие этапы жизненного цикла продукции (ЖЦП), на которых обеспечивается ее качество:

1. Обеспечение качества маркетинга.

Маркетинг должен:

а) Создать систему поиска, обработки и анализа информации о требованиях, предъявляемых внешней средой (потребителями, обществом) к продукции и организации. Основными показателями качества маркетинговой информации при этом должны выступать ее полнота, достоверность, актуальность.

б) Установить наличие текущей или перспективной потребности, средством которой может стать конкретный товар (услуга), и сформулировать требования потребителей.

Основой для выполнения следующего этапа ЖЦП может служить общее описание продукции, включающее следующие аспекты:

· параметры эксплуатации (условия использования, надежность и т.д.);

· потребительские предпочтения в отношении дизайна и органолептических характеристик продукции;

· требования к упаковке;

· процедуры обеспечения качества продукции в процессе эксплуатации;

· существующие законодательные ограничения и стандарты.

Должный уровень качества перечисленных выше работ обеспечивается посредством:

1) разработки системы документированных процедур по сбору, обработке и анализу данных;

2) планирования работ с периодическим пересмотром планов и их корректировкой (в случае необходимости);

3) поручения выполнения работ квалифицированному персоналу, имеющему в своем распоряжении необходимые средства.

2. Качество при разработке продукции.

Этап разработки продукции ЖЦП должен обеспечить перевод предварительных параметров продукции, содержащихся в описании, представленном маркетологами, на язык технических требований к материалам, конструкции, технологическим процессам.

Качество проектирования обеспечивается путем:

1) разработки и реализации программы проектирования, включающей контрольные точки оценки проекта на каждом этапе программы. Результаты оценки и анализа подлежат регистрации и отражению в технических условиях и чертежах;

2) привлечения к анализу проекта представителей различных подразделений организации;

3) утверждение всей документации, составляющей основу проекта, на соответствующих уровнях руководства, несущих ответственность за производство продукции.

3. Качество материально-технического снабжения

Покупные сырье, материалы и комплектующие изделия оказывают непосредственное влияние на качество продукции.

Качество снабжения обеспечивается следующими мероприятиями:

1) Разработкой и реализацией программы поставок, содержащей:

· требования к заказам на поставку;

· соглашение по обеспечению качества;

· соглашение по методам проверки;

· планы приемочного контроля;

· процедуру входного контроля.

2) Процедурами урегулирования спорных вопросов, относящихся к качеству поставок.

3) Организацией работ по приему, хранению, выдаче, а также по обеспечению сохранности материалов.

4. Обеспечение качества при производстве продукции.

Качество производства обеспечивается следующими мероприятиями:

1) Планированием производственных операций, подробно документируемых в рабочих инструкциях.

2) Техническим контролем производственных процессов.

3) Созданием условий, исключающих возможность повреждения материалов, полуфабрикатов и продукции в ходе производства (соответствующим хранением, защитой и перемещением).

4) Проверкой, калибровкой и испытаниями оборудования, инструментов и оснастки.

5. Обеспечение качества после производства продукции.

В первую очередь речь идет об упаковке, монтаже и техническом обслуживании.

Качество на этих стадиях ЖЦП обеспечивают:

1) Планированием всех процессов.

2) Созданием условий, исключающих возможность порчи продукции до отправки потребителю или в торговую сеть и при погрузо-разгрузочнызх работах.

3) Грамотно составленной сопроводительной документацией на продукцию.

4) Проверкой и испытанием контрольно-измерительного и прочего оборудования, используемого при монтаже.

5) Согласованием взаимных обязательств продавцов и потребителей.